智能制造是我国加快建设制造强国的主攻方向,模温机是上海城市数字化转型的重要抓手。智能工厂是推动智能制造的切入点和突破口,是制造业数字化转型的重要载体,以智能工厂为载体布局新赛道、触发新动能、带动新终端,从而实现制造业高质量发展。

为统筹全市智能制造高质量发展,市经济信息化委联合9个委办局发布《上海市推进智能工厂建设 领航产业高质量发展行动计划(2022-2025)》。全市将按照“强引导、立标杆、树典型、广覆盖”的原则,“增量+提质”双轮驱动,全面实施智能工厂领航行动(简称“20035”工程)。通过打造20家标杆性智能工厂、建设200家示范性智能工厂和带动新增20000台工业机器人应用,实现3个全覆盖和5个倍增。一是聚焦六大重点产业,实现三个全覆盖。规上工业重点企业实现智能制造评估诊断全覆盖,重点区域(五个新城和南北转型区)规上工业重点企业实现数字化网络化全覆盖,六大重点产业链主企业实现智能化全覆盖。二是锚定高质量发展目标,实现五个倍增。五个智能制造核心指标实现倍增(简称:SMART):即智能制造标准制修订数(S-Standard)、智能制造装备产业规模(M-Manufacture),应用场景推广数(A-App),工业机器人产量(R-Robot), 智能制造新技术突破数(T-Technology)。

下一步,上海将围绕智能工厂领航行动,多措并举、持续发力,分级分类推进智能工厂梯度建设,促进实体经济智能制造转型升级。

2020年-2022年市经济信息化委认定授牌了100家上海市智能工厂,主要聚焦在汽车、电子信息、高端装备、生命健康、先进材料、时尚消费品等6个产业领域。为了总结和分享智能工厂建设经验,遵循“树典型、强引导、立标杆”的原则,我们分领域、分批次对100家智能工厂进行详细报道。

上海电气电站设备有限公司位于上海市闵行区,专业从事发电设备制造,年销售额逾100亿元。公司自2004年以来,发电设备生产量、销售量以及订单数量均保持世界前列水平。公司全力推进智能工厂建设,积极探索与实践智能化改造与升级。

公司下属上海电气电站设备有限公司上海汽轮机厂(以下简称“上海汽轮机厂”)位于上海市闵行区,是中国第一家设计和制造汽轮机的企业,被誉为“中国汽轮机的摇篮”,建厂七十年来树立了数十项中国能源装备发展史的丰碑。

上海汽轮机厂在建厂之初就以“一丝不苟、精益求精”的精益理念推进工厂管理,是国内第一家拿下ISO9001质量体系认证证书的单位。近年来,工厂始终坚持自我革新,通过数字化平台建设、网络构建、设备改造、管理改革等一系列举措,进行企业全方位的数字化转型,构建覆盖“市场销售、订单管理、技术准备、计划管控、采购执行、制造执行、质量检验、仓储物流、运维后服务”的完整数字化生态,实现产品全生命周期管控。

项目亮点

汽轮机是高度复杂、高度定制化的大型动力设备,数字化转型难度大,对此,工厂通过深度剖析 “定制化柔性离散制造”的生产组织模式,制定了“1-一屏观全域、9-全业务数字化、1-一体化数字底座”的“191”数字化转型总体战略,聚焦“智能管理、智能设计、智能制造和智能运维”四大领域,大力推进数字化转型工作。

组建专业研发团队,因地制宜推动项目落地

上海汽轮机厂以“价值导向、问题导向、市场导向”为引领,进行全局数字化战略规划。为满足深度个性化的定制需求和与专业技术高度耦合的特点,工厂自建专业数字技术团队,建立数字化研发管理体系,实现核心系统全部自主研发,业务数据全流程贯通。借助独特的“业务+数字化”联合开发模式,以业务痛点和需求为引导,应用数字化思维梳理业务流程,根据业务场景验证平台适用性,充分发挥数字化自研能力优势,稳步推进各项数字建设项目顺利实施。

自主化自动化平台化,赋能产品技术领先

工厂坚持走自主化、自动化、平台化的设计发展路径,聚焦底层技术和前沿数字化科技的结合,构建面向多业务的智能设计系统工程,全面支撑超复杂装备产品研发的高效协同、优化改进和创新交付。

自主研发的AITP、AIBT等高度智能化的核心设计软件,实现汽轮机多专业多物理场的仿真;开发系列化工具,完成核心零部件工程图纸与加工工艺的自动化输出;搭建ETech、ITEAM等产品技术管理平台,实现从流程协同到专业应用的全方位统一数据管理。

以数据流驱动业务流,构建“透明工厂”行业标杆

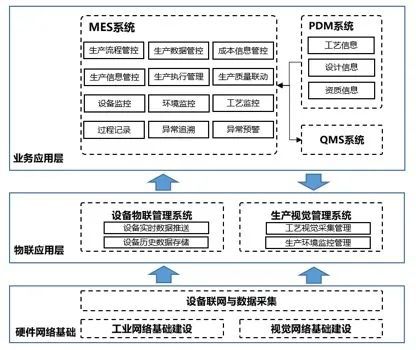

基于顶层规划与完整的系统性架构,上海汽轮机厂的智能工厂建设已逐步渗透全流程、全链路、全周期,真正践行“透明工厂”的总方针。PCS计划管控平台作为生产引擎,以平台能力协调资源、促进产能平衡,输出准确的、可执行的生产计划;MES制造执行系统以模块化功能实现自动生产排程、外协委托、工单一键派发,以定制化终端界面实现标准化生产操作,集成图纸工艺文件查询、设备数控程序派发、质检委托、工时传输、异常处理等一线功能。

系统集成实现智能协同作业,助力一线生产提质增效

针对多品种少批量生产模式,构建数字化车间综合应用方案。融合应用物联网、数字标识、图像识别等技术,以MES为核心集成QMS、WMS等关键应用,实现生产系统平台与硬件设备的统一管理与智能协同调度。AGV和立库等智能物流仓储、磁粉探伤机和三坐标测量仪等自动检测设备,自动化完工产线、工业机器人等先进设备等的智慧单元数据实时交互,实现加工、物流、质检各环节的高效协同,有效地降低了人力成本、缩短生产周期。

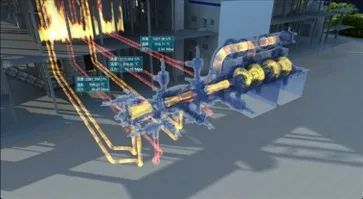

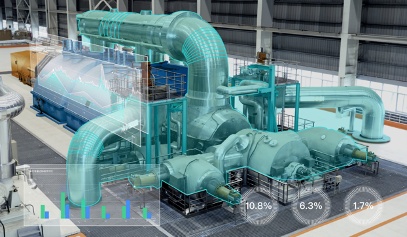

数字孪生工厂建设,赋能全局生产运营

利用数字孪生技术建立起一个海量实时业务数据驱动的三维数字工厂模型,覆盖订单、设备、人员、物料、环境等要素管控,通过数据采集和分析,实现设备状态的实时监控、订单进度跟踪、产线布局优化、辅助生产决策,提升工厂的全局生产运营能力。

产品智能运维,优化用户服务

构建服务于汽轮机设备的智能运维平台(AIDP),结合机理及数理算法对汽轮机运行状态和趋势进行识别与预测,并基于高精度的识别结果进行控制策略优化,采用多参数联合仿真进行故障智能诊断,形成一套完整的从底层数据到智能分析的运维服务解决方案。协助电厂优化火力发电煤耗方案,提升汽轮机设备可用率与安全性、降低汽轮机运行成本,最终达成汽轮机整体生命周期的经济价值最大化,赋能电力系统进一步数字化发展。

突破关键技术,创新产品研发

基于自主核心技术的数字化沉淀,始终引领行业技术发展方向,不断推动产品创新和技术突破,开辟能源发展新赛道,为实现绿色、可持续的能源未来做出更大的贡献。

创新运营模式,加速数制融合

工厂自研数字化平台36个,用户数超过2000人,覆盖人、机、料、法、环、测全周期生产要素。平台管控各类物料数量超过100万,一线工位机134台,联网机床设备178台,联网供应商设备31台,新建智能立体库位超过1500个。数字技术与管理创新相融合,实现一体化运营管理,贯通产业链、供应链、价值链,促进各环节高效协同,赋能企业全方位竞争力提升。

优化业务流程,促进产能提升

通过数字化平台建设、全链路数据整合、先进技术应用等手段,和智能加工设备、智慧物流系统、自动检测设备等的集成应用,优化资源配置、突破产能瓶颈,极大地提升了生产加工能力。设备利用率提升11.2%、非增值业务(包括数据解析、搬运、传递、审批等)流转时间减少63%、异常响应时间缩短57%。

精益生产管理,实现质量追溯

构建起以计划管控为引擎、生产制造为中枢,覆盖市场销售、订单管理、技术准备、计划管控、采购执行、制造执行、质量检验、仓储物流等全业务流的完整数字化生态。通过上下游数据交互、流转,保证生产数据的准确性和可追溯性,强化质量管控、促进质量改进,数据错误率降低78%,返修周期缩短32%,推动实现更高品质的交付。

智能运维服务,创造客户价值

以自主研发的智能化服务产品,覆盖设备状态管理、机组性能优化、智能控制和故障处理等多个方面,与工厂强大的设计制造和移动加工能力,实现从运行到维护、从经济性到安全性的全方位覆盖,以优质服务创造客户价值。

欢迎转发,但请注明出处“上海经信委”