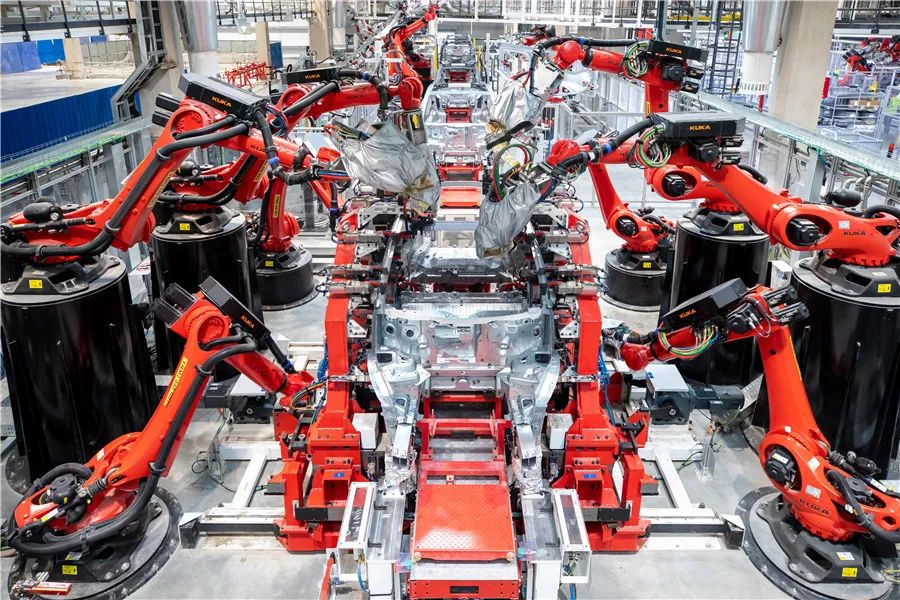

据报道,自动化压铸岛特斯拉在一体化压铸上取得技术突破。通过这项技术,特斯拉可将电动汽车几乎所有复杂车身底部零件压铸成一个整体,而非仅压铸约400个零部件。

据悉,这一新技术是特斯拉“开箱工艺”组装系统的核心——特斯拉3月公布该组装系统时曾表示,其将用于支持生产低价车型,预计可以将电动汽车的生产成本降低50%,并将工厂空间减少40%。

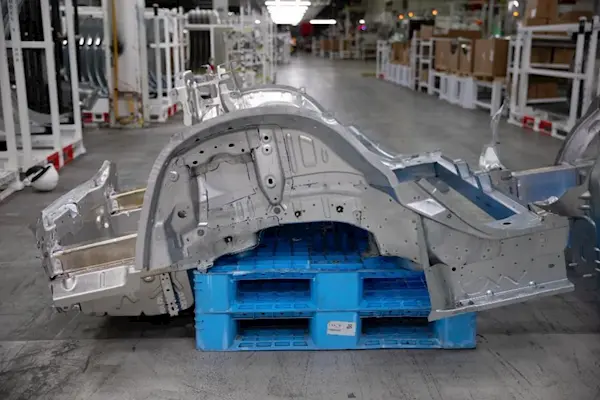

传统的汽车生产过程需要将各个零部件分别制造,然后再将它们组装在一起。这个过程需要消耗更多的时间成本以及人力成本,同时也需要更多测试时间来解决零部件之间的配合问题。

而特斯拉的一体化压铸技术将底盘零件合并为一个整体,从而消除了零部件之间的配合问题,大大提高了汽车的稳定性和可靠性。

消息人士表示,该技术将令特斯拉生产成本减半,或改变传统的电动汽车制造方式。全新的制造技术意味着特斯拉可以在18至24个月内,从头开始开发一款汽车,而目前大多数竞争对手需要3至4年的时间。

此外,相较传统制造工艺,采用一体化压铸工艺的特斯拉Model Y后底板遭遇碰撞时,不会有因为存在焊点、焊缝遭受冲击而导致车体被撕裂的情况出现,能够提升车辆的安全性。

本次特斯拉取得的突破主要在于两个方面:其一是如何设计和测试用于大规模生产的巨型模具;其二是铸件如何将带有内部肋的空心副车架结合起来,以减轻重量并提高耐撞性。

这两项创新由多国设计铸造专家联合开发,涉及使用3D打印、工业用砂及定制合金。

不过,一体化压铸件也存在可修复性差的问题,一旦该部件受损就必须更换全新部件。