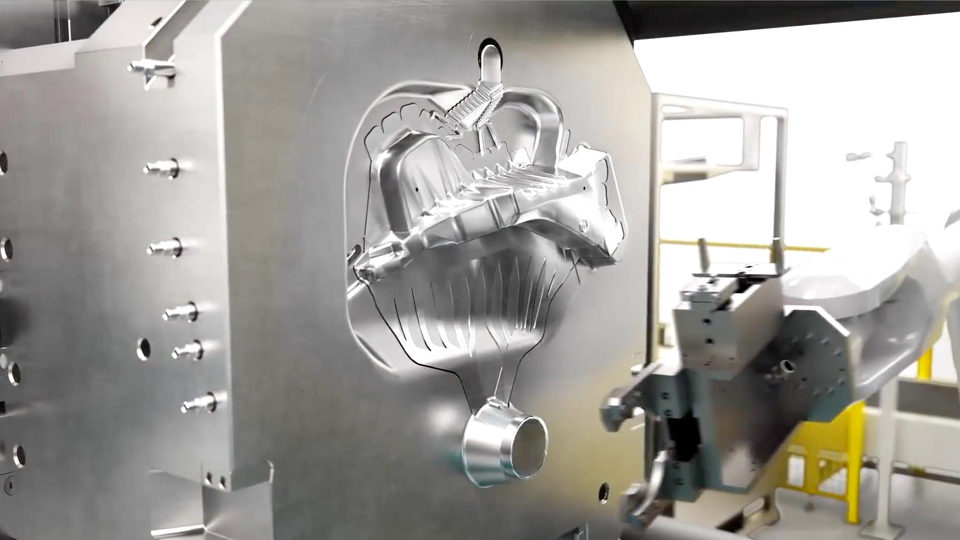

小米SU7的三小时技术发布会上,自动化压铸岛也公布了一体压铸零部件的使用情况。

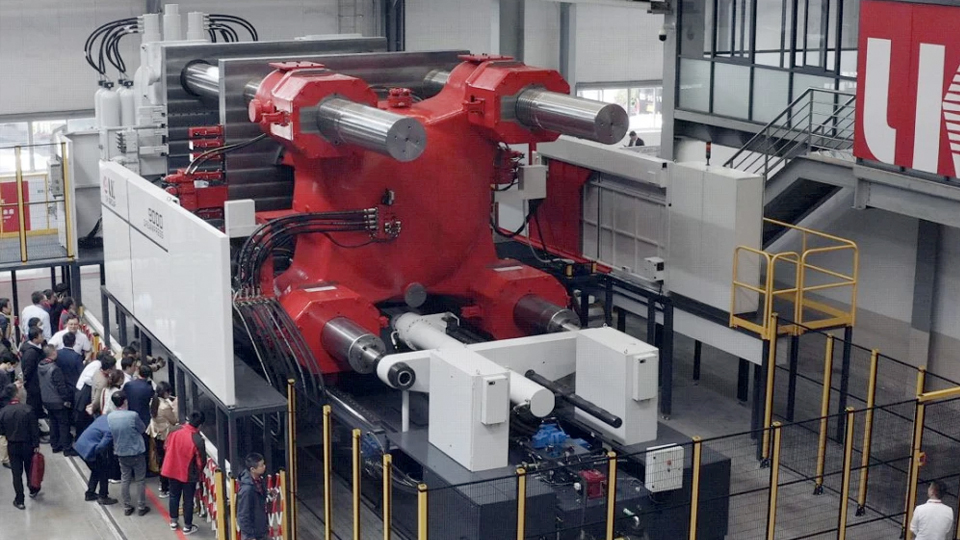

至此,使用着一体压铸零部件的车型,已经包括了特斯拉Model Y、问界M9、小米汽车SU7、小鹏汽车G9/G6、极氪001等产品。一体压铸正在成为新能源车的一个造车趋势,基本上新出的产品都绕不开这个技术,而且使用的压铸机规模也越来越大,刚开完发布会的小米汽车,已经用上了9100吨锁模力的压铸机。

从2021年初,到现在短短2年多的时间,一体压铸设备的需求不断增长;从8000吨的需求,逐渐演变到9000吨、9100吨甚至突破10000吨的设备需求。而现在一体压铸设备的供应商们的产能也已经吃紧,甚至已经排到明年二季度末、三季度初才能交付。

不过,在盲目的扎堆应用的市场环境下,真的都能如其所愿吗?

30万元内,压铸件集中释放

用上一体压铸之后,间接意味着这家车企,将会在接下来的多车型上使用一体压铸件,而且不能轻易割舍掉这个技术,无论它好用与否,必须用下去。必须用下去的原因,无外乎是成本原因,从新设备的购买调试到正式生产装车,这之间的成本很难估量;但一体压铸机的成本,1吨=10000元。

现在用着8000吨、9000吨压铸机的企业,尤其是自建厂房的那种,基本都已经掏了9000万左右来买设备,而且买的还不只一台,那么成本费用就在2亿元左右。

1.特斯拉自建产线,6000吨、9000吨一体压铸机;

2.小鹏自建产线+压铸商,用于小鹏G6;

3.极氪自建产线+压铸商,给极氪009全球量产最大一体式压铸后端铝车身;

4.小米自建产线,2台9100吨压铸机,给SU7压铸后底板;

5.长安自建产线,2台7000吨压铸机;

6.大众自建产线,4400吨压铸机,数量不详;

7.沃尔沃自建产线,8000吨压铸机,压铸后底板(2025年量产)。

以上这些企业,都是自建产线的。像蔚来、高合、理想以及问界等,都还是通过压铸商来提供压铸件。

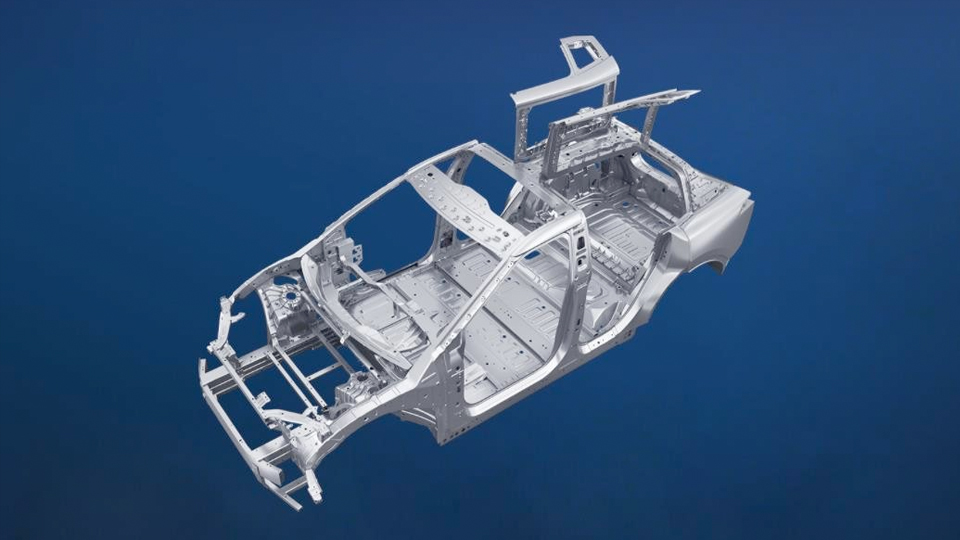

细致来看,这些压铸件都会用在什么价位的车型上?

特斯拉给20-30万级别的Model Y用了,也给皮卡车用了;小鹏也是给20-30万级别的小鹏G6用了;20-30万级别的极氪007和50-60万级别的009共享7200吨压铸机;小米SU7预估价位应该也是20万级别左右,用9100吨压铸机。

从以上应用压铸件的主流产品上来看,短期内,低端车型和不走量的车型,大概率不会是压铸件上车的趋势,小的压铸件倒是有可能。这里的低端车和不走量的车,定义为20万以下、50-60万(含)以上的产品。怎么来看这件事,无论是外供还是买设备,一体压铸绕不开开模、调试生产这些成本,想平摊这些成本无疑是得走量,卖不动就没有上压铸件的道理。如果低端车用上了,那绝对会在其他方面减配,例如电机、电池。

但现在国内很多企业都是用模块化架构造车,那共享压铸机的方案就来了,例如极氪007和009,即便是不怎么走量的009也能用压铸机。

未来两年,在一些中端走量车型上会是趋势的,尤其是20-30万级,会变为标配;现在已经有向上卷的趋势了,卷压铸机吨位,明年突破1万吨不是问题,到2025年可能会卷到2万吨压铸机。

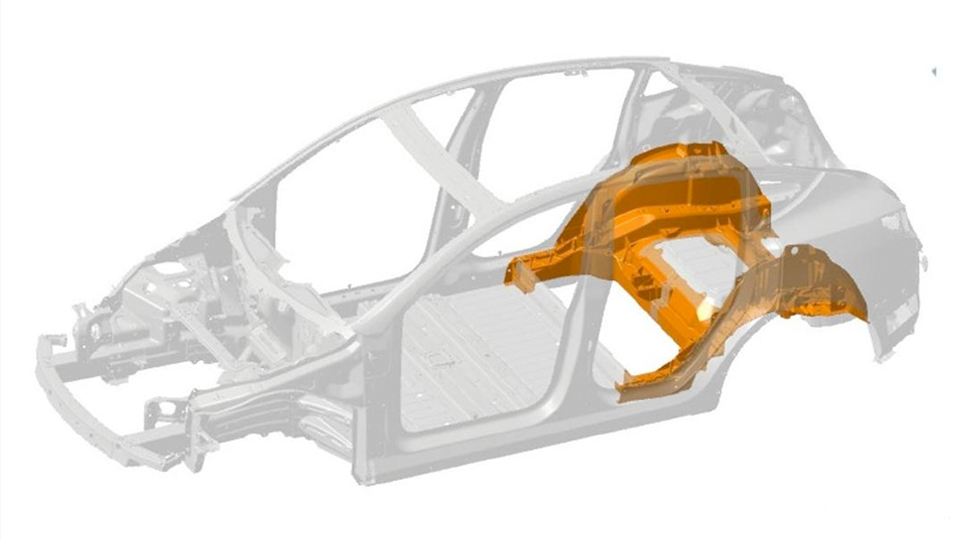

更大的压铸机并不一定意味着给更大的车型来用,而是整个底盘的压铸化。

卷到极致,不一定是好事

从2024到2025年,两年时间,一体压铸行业会朝更大的压铸机吨位、更大的零部件体积上发展。当发展到了10000吨、20000吨以上这个级别的时候,车企的成本压力就该更大了,也就意味着一台设备1亿或者2亿元的成本开支,什么还没干先掏2亿。

现在的业务模式,车企生产一体压铸产品主要有两种方式。第一种是车企自研模式,直接采购压铸机、模具、材料原材料,自建压铸工厂生产线;这个模式有特斯拉、小鹏、小米汽车为代表。另一种采购模式,主机厂直接找压铸厂代工采购压铸件,由压铸厂商采购相关的物料,生产压铸件后交付给主机厂。该模式以高合、蔚来、理想为代表。

哪种模式会成为主流?

预计到了10000-20000吨规模的时候,车企也会理性的放弃自研模式而是回归采购模式,自研购买设备等成本会越来越高。自研模式的代表特斯拉,也已经开始与压铸厂商合作,计划未来新增的产能由外部采购来解决。主机厂自建产线一方面资金压力很大,并且后期运营管理非常耗费精力,或许尝试过自建产线一次之后就会明白这种苦;设备(寿命15年)+工厂+模具(10万次基本要换),以及设备的维护等,后期费用不见得能少花钱。

长期来看,未来汽车一体化压铸还将逐步回归采购模式为主。

然后,销量能跑通50万的基本不赔钱,Model Y的50万个后底板,给特斯拉省了3亿元左右;但整个生产线的造价,也差不多接近这个数了。这么看来,现在大部分企业更适合在之后用上供应商模式;现在用着自研一体压铸的企业,50万销量不赔本,之后才是开始实现省钱、降本、赚钱。

站在消费者端来看这个趋势,2024年我们会面对怎样的产品?

之后20-30万的电动车,很有可能实现一体压铸件的普及,买车基本绕不开了。而且零部件的面积会越来越大,带头的是特斯拉、哪吒这些企业,前者有计划把整个底盘都实现压铸,后者预研20000吨以上的压铸机能力来实现底盘一体压铸。真若如此,就需要更高的销量来均摊成本,或者是成本转嫁给消费者。

现在一体压铸没有一个明确的分界线,什么吨位最好什么吨位是智商税,但目前看6000吨的特斯拉卖的最好;9000吨现在是比较主流的需求;超过1万吨以上现在还没明确规划和落地。在没有明确市场划分的前提下,朝着更高吨位去的一体压铸市场,显得有些盲目,尤其是超过9000吨以后。

更大的锁模力,的确是可以支持更大的零部件生产,提高良品率,但在没有解决维修难题之前,更到吨位的压铸机、大压铸件,都是在给消费者添堵并且拉高购车成本。

明年需要注意,销量不高且有一体压铸件的产品,价格并不一定会低,如果价格低的话很有可能就在某些方面做了牺牲。

一体压铸,会不会存在低价车型应用的可能性?

两年后或许可行,也就是10万左右的产品能应用上,发展趋势大概是前、后底板分别用6000吨左右的压铸机即可;然后车身中段,用9000-12000吨的压铸机,或者整个底盘压铸20000-25000吨的压铸机来完成。

明年的一个主流趋势是卷到极高的成本。也就是在20-30万级的车型,尽可能把整个底盘压铸打通,然后这类新车的价格不一定会便宜,反而会比较贵。而且大概率会有更多模块化平台开始使用压铸件,会产生更多的同平台下车型共享压铸件的情况,而且绑定的还都会是一批高端车型。明年,这个行业会开始往超高成本开始发展。

大概在两年后,6000吨左右的压铸机从主流压铸机行列中被剔除,才有可能允许被10万级左右的产品使用上。但是,值得留意的如果低价车用上之后的情况,买车成本降了、用车成本的保费可能会涨价(修车太贵,而且10万左右的车做溃缩区、缓冲区的这种防撞设计,成本得不偿失)。

而且两年后也很可能也会是传统车企集体转型后开始使用一体压铸件的时间,但这类全球车企不一定看得上6000吨左右的压铸机,很可能直接一步到位用20000吨以上的压铸机做整车底盘,有销量做支撑的前提下,大压铸上车赚钱只是时间问题。