今年全国两会,模温机“新质生产力”成为热词,首次被写入《政府工作报告》,成为2024年政府工作十大任务之首。

作为产业发展强劲的民营经济大市,泉州正加紧步伐,因地制宜,聚焦新质生产力,不断推进前沿技术创新和传统产业转型,开辟未来发展的新赛道。

新质生产力“新”在何处?在这条“新”赛道上,企业如何应对,有哪些机遇和挑战?泉州如何布局发展新质生产力,发挥新引擎作用?

即日起,闽南网推出特别策划——《新质生产力在泉州》,聚焦“新质生产力”产业发展报道,实地探访各行业、企业向“新”而行,并对话专家学者及行业代表,解析泉州新质生产力、高质量发展的探索与实践。

闽南网5月13日讯(闽南网记者 陈玉玲 洪方博涛 东南网记者 黄雨昕 实习生 陈梓昕 文/图)

今年3月,2024年中国百强产业集群名单公布,泉州机械装备产业集群上榜。作为九大千亿集群产业之一,泉州的机械装备产业正向高端化、智能化、绿色化发展,产值规模已超2600亿元,拥有规上机械装备企业700多家,超亿元企业300多家。日前,记者深入一线探访,前往南安、晋江等地感受行业企业竞逐新质生产力的活力与生机。

世界一流的铸造3D打印工厂 让“傻大黑粗”变身“窈窕淑女”

铸造是工业领域最传统、最古老的细分行业,是装备制造中不可或缺的一环。

坐落于泉州南安,全球首座万吨级铸造3D打印全流程智能工厂——国家智能铸造产业创新(泉州)中心(以下简称“共享泉州中心”),正用不断迭代的3D打印技术改变行业,向全国乃至全世界的合作伙伴提供砂型3D打印、快速铸造服务、智能制造(铸造)系统解决方案以及各类零部件精加工服务。

不同于传统车间,共享中心的车间干净整洁

谈到铸造厂,大多与“傻大黑粗”挂钩,存在着生产能耗高,智能化、自动化水平低以及产品合格率低等问题,人在车间里走上一圈,白衬衫的领子和鼻口都会变黑。但共享泉州中心的智能车间,是截然不同的画面:放眼望去宽敞、整洁、明净,成形工厂现场只有四五名工人,AVG小车根据指令在车间交通道上运输工作箱,一幢幢像小房子的3D打印设备有序排开,各自“在家”执行着生产任务。

制砂不见砂,车间的砂罐设置在屋顶上,经由管道运输到各个打印机,接到指令后,铺砂器开始操作,每铺设一层砂,打印头就喷射一层墨水,并在树脂和固化剂的作用下形成砂芯的横截面形状。“计划打印1416层,目前已经打印了811层,层耗时14秒……”屏幕实时显示当前的进度以及打印室的温度、湿度、 气压以及墨水温度、压力等参数,就这样经过千层的堆叠,砂芯才算打印完成。

3D打印车间内工人正有序作业

“传统的铸造成形方式要先制作模具,需要制芯、造型、合箱很多工序,周期较长,而3D打印成形只要一道工序就能解决问题。”中心副总经理、营销部长田鑫说,传统铸件小件的生产从工艺设计到产品完成需要30天到60天,而中心的全流程绿色智能工厂,7天到20天就能交付,解决了模具制备周期长、成本高和成品率低等难题,还让车间实现了无吊车、无模型、无重体力劳动、无废砂及粉尘排放、无温差的“五无”生产模式。

曾经的“傻大黑粗”,在这里摇身一变成了“窈窕淑女”。

车间内正有序作业的3D打印机

那么,基于3D打印的铸造有哪些流程呢?田鑫说,从设计前端开始,整个生产流程要先在电脑系统里进行“虚拟制造”,确认无误后才能投产。根据设定,生产集成系统会驱动智能设备,每个生产环节的参数将及时回传,与数据库、知识库、专家库对比,进行自动纠偏或者人工干预,以确保产品的合格率和精度。得益于数字化、智能化,中心铸件的生产效率可以达到同等规模传统铸造的3倍以上。

“我们公司的总部设在宁夏银川,最早是给机床厂做铸件的,后来决定以3D打印为突破口谋求转型,前后累计投入10多亿元进行研发,拥有全球最大的3D打印设备,自主研发的机器还反向出口到欧洲、日本。”在田鑫看来,新材料、新工艺、新设备的使用,是传统企业发展新质生产力的方式。共享泉州中心的生产车间启用了智能化生产线后,对前端的工艺设计提出了更高的要求,同时,他们在后端加入了生产管理和企业运营软件等,建成了一套覆盖生产前、中、后的智能化制造和管理体系。

由砂型3D打印的发动机缸体砂型

去年3月份,共享泉州中心进入试生产阶段,启用了6台打印设备,每个月的产能约为600吨砂型、200吨铸造。目前主营的3D打印产品为机械、能源、工业压缩机、泵阀等,打印材料涵盖石英砂、硅砂、陶瓷砂等,产品精度达到±0.35mm,即一粒沙的厚度。

记者了解到,中心后续将按规划陆续增加4台打印设备,“十四五”期间进一步释放产能,达到年产1万吨砂型、5000吨铸件的产能的目标,并实现年销售收入达1亿元以上。

一条生产线21个机器臂 制鞋业刮起“智”造新风向

在中国鞋都晋江,如何运用高科技的力量把“做鞋”这件事做到极致?

作为本土企业,福建博璋智能科技有限责任公司给出了自己的答案——自主研发了配备21个机器臂的超级柔性智能制鞋生产线。这也是全国机器人用量最多的一条制鞋生产线。

智能机械制鞋车间

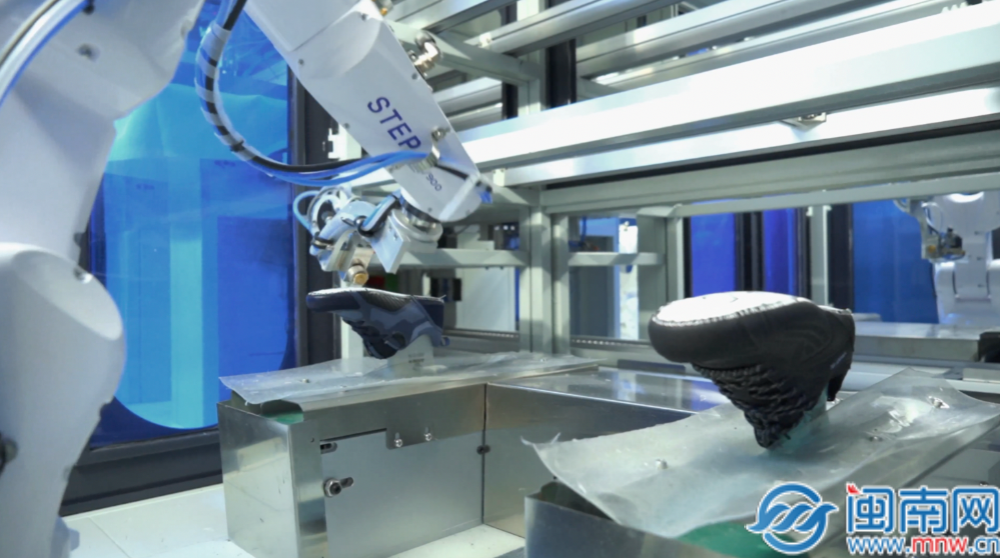

一双鞋,从设计、选材到最终成型,需要经历一连串复杂的生产环节,不同的鞋材所需的工艺也不尽相同。而博璋智能科技的这条生产线,几乎所有的生产环节都能通过机械手臂、传输设备以及高适配性的软件体系来完成。

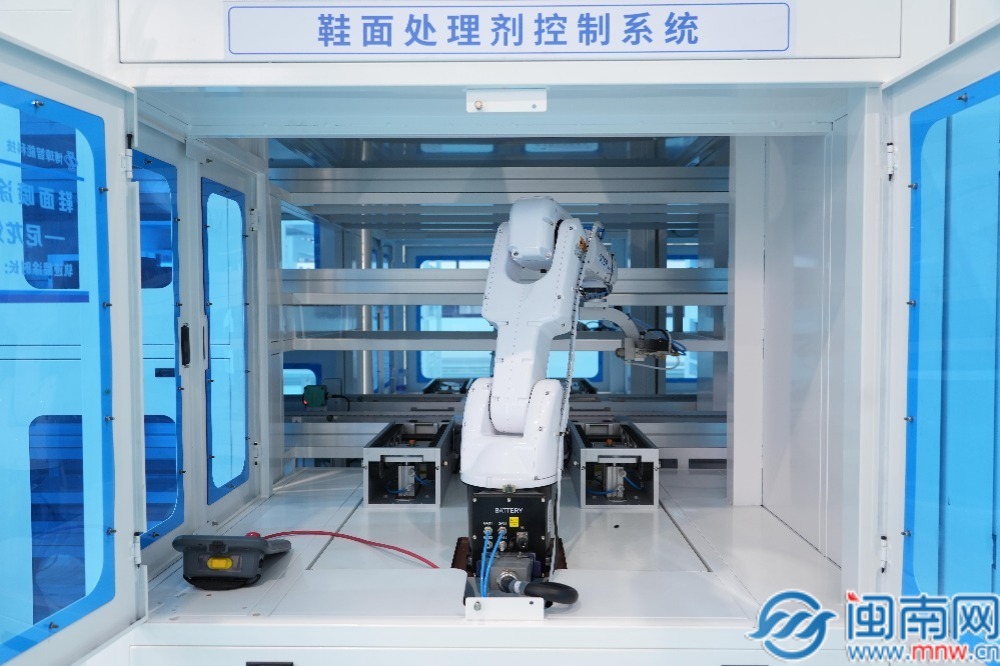

鞋面处理剂控制系统

公司董事长陈文辉介绍,这套智能成型生产线搭载了线外3D鞋型建模仿真系统,可24小时无灯工作,21个机器臂各有分工,其中有2个机器臂在做产线模拟和轨迹,剩下的19个一起完成画线、定点、鞋底处理剂、鞋面处理剂、鞋底胶、鞋面胶等工作。

针对传统生产流程标准化难度大的问题,该条生产线内嵌了RFID芯片,该芯片能动态识别鞋型、鞋码、左右脚,无需停工即可实现多种鞋型、不同鞋码的同时生产和无缝切换,具有喷涂精度高、速度快、质量稳定、环保可持续等优势。同时,公司还自主研发出废气收集处理系统,实现生产过程中的绿色排放。

对比传统的生产模式,整条产线原本需要52个至57个人工,现在只要23至27个。普通员工经过一周到一个月的操作培训,即可自主操作。根据测算,该生产线可减少约50%的用工,节省约30%的接着剂,一条生产线10小时可生产超过2300双鞋。

这条科技感满满的生产线,从去年“出道”后,就引发了不小的反响,也得到了头部鞋企的青睐。

智能机器人进行鞋底胶剂作业

“我在制鞋行业37年了,一路从帮别人打工到自主创业,自己办厂才发现制鞋行业虽然人工密集,但招工越来越难,特别是年轻人不太愿意到生产一线。”打拼多年,陈文辉直面行业的痛点、堵点,嗅觉敏锐,下定决心要试水“机器换人”赛道,让机器、软件来替代制鞋行业中的人工。

2018年,他创办了博璋智能科技,专注于制鞋机器人自动化领域的研发。为促进智能技术的迭代,陈文辉跟国内的院校、院士、企业等建立了合作关系,已累计投入近1亿元用于产品研发。当前,这条超级柔性的智能制鞋生产线已升级到第6代,还在不断更新中。

“泉州民营经济发达,创业氛围浓厚,让我这位‘新泉州人’深受鼓舞。”陈文辉说,他非常看好行业未来的发展前景,有信心继续深耕鞋类产品的智能成型生产线的技术研发,助推制鞋行业形成新质生产力,不断提高产业集群的竞争优势。

【记者手记】

在新质生产力这条赛道上,传统产业一样大有可为也大有作为,可通过技术创新、数字赋能等方式,将其转化为新产业、新动能。

当前,一场向“新”而生的变革,已在泉州这片创业热土上拉开序幕。

近年来,随着装备制造业快速发展、产业集聚持续壮大,泉州已成为全省重要的机械装备产业基地。在许多人的刻板印象里,装备制造业常与“粗放”等联系在一起。但通过数智赋能,我们欣喜地看到,传统产业已经大胆迈出焕“新”的步伐。通过转型升级,国家智能铸造产业创新(泉州)中心开创了铸造行业企业数字化智能化转型的新模式;“新泉州人”陈文辉敢吃螃蟹,从制鞋“跨界”到研发制鞋机器人……在“新”的驱动下,传统产业中的新产品、新模式和新技术应运而生;在“新”的助推下,处在转型关口的企业信心和雄心同在。