“宁少10马力,真空机不多1公斤”是车圈广为流传的一句话,追求轻量化,已经成为各大车企发展的重要方向。

轻量化这一概念最早源于赛车领域,动力输出不改变的前提下,车身重量减少,就意味着推重比增大,能够直接提升加速表现。看过F1的朋友都知道,专业赛车会拆除除驾驶位的所有座椅,以及多余的内饰,几乎变身为行走的”车架子“,就是为了给车身减重,争取那0.01秒的时间!

什么是一体化压铸?一场特斯拉引领的技术变革

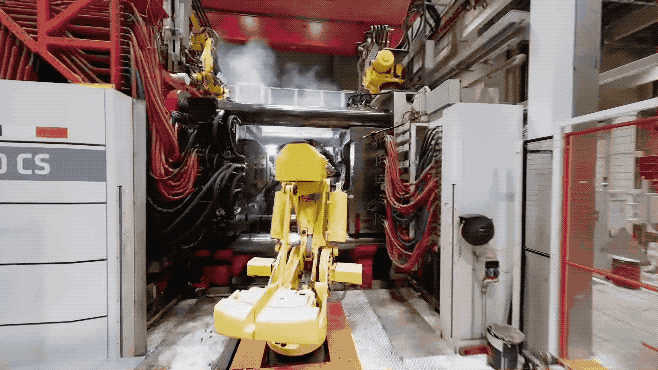

在特斯拉展示的上海超级工厂生产视频中,可以看到采用大型压铸机生产车辆的过程,很多人会被这种高度机械化的科技感震撼到。

网友们在下方纷纷评论:

“硬核”

“这是一场车辆制造业的革命”

“覆眼球的工业美”……

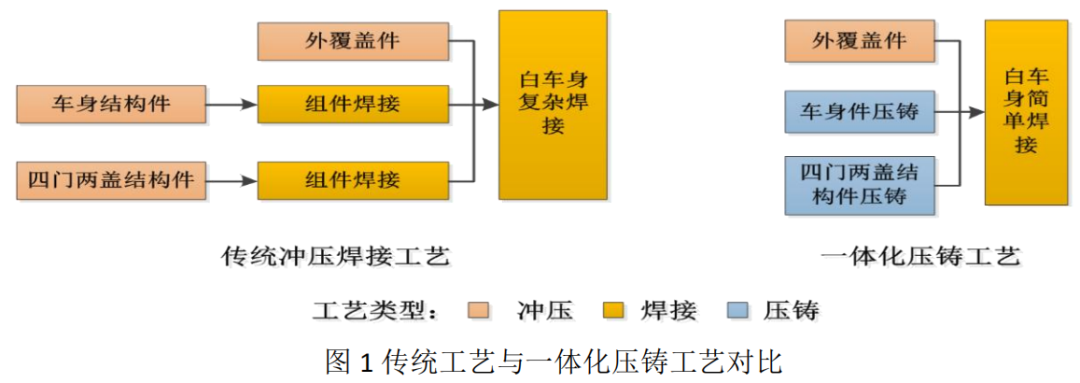

什么是一体化压铸?打个比方,就像用模具一次性做出一个产品,而不是将各部分做好后再拼接起来。传统汽车制造流程为“冲压、焊装、涂装、总装”,整车厂需要将各类冲压件进行焊装,然后拼接成车身,再进行涂装、总装制造成整车,流程比较繁琐。而特斯拉的一体压铸技术,全程优化了汽车结构设计,化繁为简,将多个零部件一次压铸成型。

不知道大家还记不记得古代的铸造和冶炼技术,准备一个模具,将金属液倒入准备好的模具中,冷却后得到我们想要的模型。而应用到车上,技术壁垒那是相当之高,需要同时解决材料、设备、工艺、模具四个方面的难题,此外不少车企还会面临研发、生产制造、资金、经验等方面的“拦路虎“。

先说材料,原来车辆都是使用铝压铸结构件加工,在稳定性等方面并不适配一体化压铸。特斯拉率先攻克了材料难关,自研了Al-Si系免热铝合金材料,这项发明能够避免热处理导致大尺寸压铸件形变的问题,同时铸造性能等方面具有独特优势。

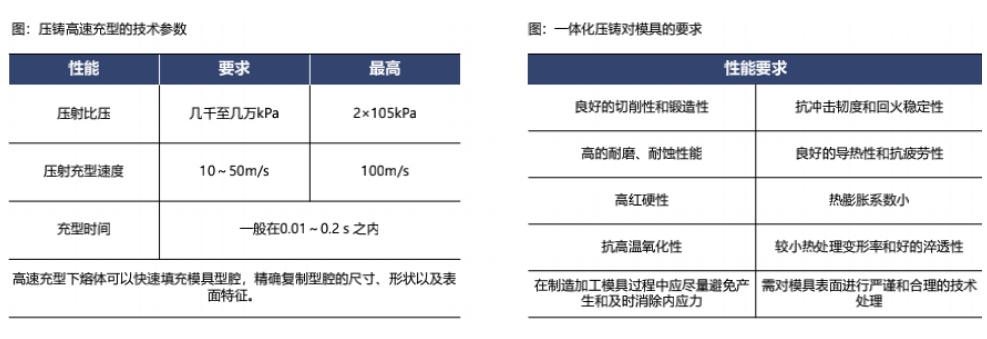

其次就是设备,设备不仅仅是昂贵的问题,同时对压铸机的锁模力有较高要求,压铸机有定制设计与开发的技术壁垒,还有以及极高的资本支出。显然,没有雄厚实力和技术作为“金刚钻”的企业,是很难揽下这个“瓷器活”。

工艺方面也相当考验技术和经验,压铸工艺在温度、真空、工艺参数、后处理等方面都比传统铸造工艺要求更高,任何一个环节出现问题,都可能会影响铸件的本体品质。而且由于一体化压铸的零件,结构复杂、制造费用高、准备周期长,对于压铸模具的生产提出了更高的要求。

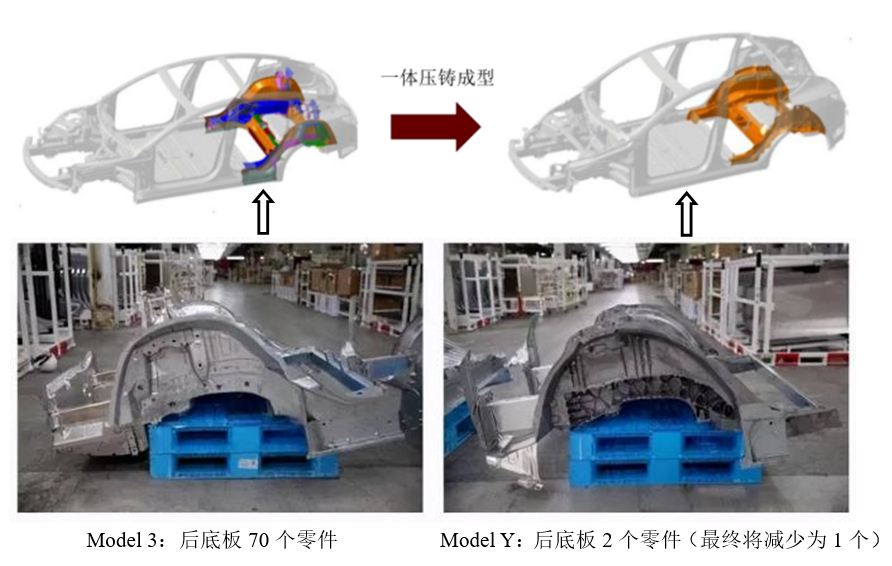

面对技术“拦路虎”,特斯拉硬是攻克了一个个技术难关,一路打怪升级,实现了量产。2020年,特斯拉开始采用6000吨级压铸单元Giga Press来完成一体化压铸。

这大大简化了Model Y车型后底板的连接工艺,将原本需要70多个零件焊接件组成的后底板一次压铸成型,焊接工艺精简,更好地提高了产品性能。不仅实现了量产,Model Y还成为全球最畅销的电动车车型,进一步加速了电动车替代燃油车的进程。

一体化压铸工艺在特斯拉的首开先河下,引发了车身制造的技术变革,俨然已经成为车企们的发展方向。继特斯拉之后,蔚来、小鹏、高合、小康赛力斯等新势力紧跟其后,大众、沃尔沃等传统车企也开始跟进布局和规划应用一体化压铸技术。

更加安全?更轻量化?让用户体验感再升级

为何众多车企纷纷跟进布局?一体化压铸在汽车制造方面着实有诸多优势,该工艺不仅让车企具备高效节能等优势,还为用户带来实实在在的体验升级,今天一起盘点下。

更安全,更稳定

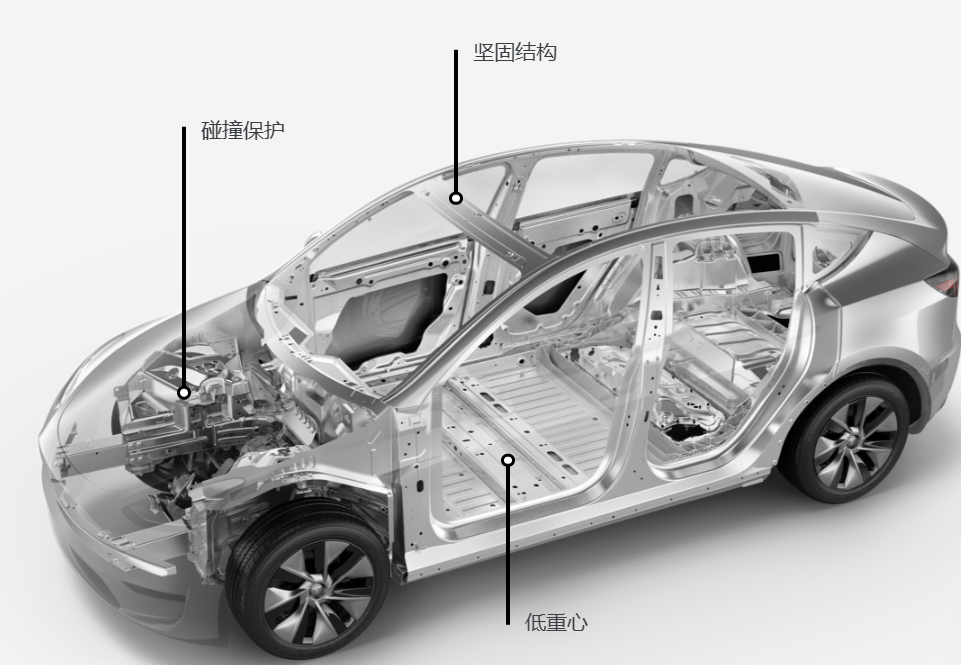

车辆安全一直是用户高度关注的问题。特斯拉采用高度集成的模块化设计和一体成型工艺后,会带来整体结构强度的提升,发生碰撞时能够有效分散碰撞力量,更好地保护车主,车身安全性更高。

Model Y超高的被动安全性,从其白车身设计上可见一斑。Model Y车身以一体压铸工艺提升车身强度,能有效降低碰撞时车辆变形的风险。车评人分析认为,Model Y的车身结构中现包含目前为止世界最大的乘用车单体铸造件,这让车身安全性更高。

今年1月2日,在美国北加利福尼亚州发生了一场“特斯拉安全奇迹”。一辆Model Y不慎从80米高的悬崖坠落。后经过当地救援人员通过直升机拉起,车内四名乘员仅受轻伤,事后连警察都说这是个奇迹。

在事故报告中显示,Model Y车头及车身已经扭曲变形,但车内却基本完好无损,特斯拉的车身结构的稳定性、安全性可见一斑。

更轻量化,性能更强

一体化压铸工艺带来的轻量化,让车辆同时兼备了性能提升和寿命增加等多项优势。比如同样尺寸的车,白车身可以节省400-500KG的重量,这是放到之前可是想都不敢想的。

轻量化不仅能够有效地减少停车距离,改善加速、制动和稳定性,从而改善其驾驶特性,还可以减少轮胎和制动系统的压力,延长其使用寿命。

对于车来说,车体越重,对车辆轮胎和刹车系统的压力越大,会缩短这些配件的使用寿命。当车的重量变小时,这些情况就会大大减少,这将为消费者节省一笔钱。

此外,由于一体式压铸车身所需要的零件更少,并且采用了更轻的铝材料,极大地降低了车身的重量,相应续航能力也会增加。据中国工业信息网报道,纯电动车每减少100公斤的重量,可以增加6-11%的行驶里程,减少20%的日常损耗成本。

效率更高,成本更低

自从Model Y采用一体式压铸后底板总成,制造时间由传统工艺的1-2小时缩减至3-5分钟,大幅减少了生产线和基础设施的需求,简化了生产流程,缩短了生产时间。这效率令业内惊叹,随之带来的是制造成本缩减,用户购车成本则进一步降低。

众所周知,特斯拉一直坚持成本定价策略,长期来看,当特斯拉通过技术升级、效率提高降本后,相应的销售价格也会降低。这种定价策略与供求和竞争对手价格无关,它只与自身的成本相关。

这与传统汽车厂商定价原则截然不同,专业人士曾犀利指出”在传统汽车行业绝不会轻易出现这个现象,因为对于传统车厂来说,即便是突然成本下降,只要能瞒得住,那宁可把这个做成利润,也不会做让利做成销量。“

而特斯拉则坚持”第一性原理“,致力于技术研发,以公开透明的定价标准,将成本集中投入在技术研发和整车制造等方面,实现降本增效,不断提高产品可负担性,让消费者真真正正地享受到实惠。

有网友评论道,“特斯拉结束了几十年以来国际品牌国内高定价的时代,让消费者真正获益,让行业共同进步。”

如今,一体化压铸工艺的应用让特斯拉引领了行业新潮,与之相应的是全球车企也加快了对一体化压铸技术的应用,越来越多用户可以体验到更安全、性能更稳定的电车啦!

靠着实实在在的产品力,特斯拉为全球车企树立了标杆,它依靠的不仅仅是一体化压铸技术,还有首屈一指的自动辅助驾驶功能、OTA在线升级技术等诸多黑科技。正是层层叠加的技术创新构成了特斯拉世界领先的产品力,为更多用户带去极致体验。