2024年10月31日,点冷机由中冶京诚工程技术有限公司(以下简称“中冶京诚”)自主设计供货的全球最宽厚板轧机——周口钢铁5600mm宽厚板粗轧机热负荷试车,轧制出第一块宽厚板,这是全球钢铁极限制造领域的又一次成功跨越,标志着世界宽厚板轧机迈入5600mm新时代。

厚板轧机是厚板轧制成型过程中最核心的关键设备,其生产的厚板产品广泛应用在与国防工业和国民经济密切相关的工业领域及基础设施建设项目中。其中,特宽厚板更是重要的战略物资,是众多国之重器的核心原材料,主要用于航母及其他大型船舶、大口径油气直缝焊管、海上钻井平台结构钢、核电站安全壳、大型水坝闸门、电站高压锅炉钢板、大型油气储罐等领域。2024年上半年,中国造船完工量、新接订单量和手持订单量分别占世界市场份额的55%、74.7%和58.9%。中国承接了全球70%以上的绿色船舶订单,并实现了对主流船型的全覆盖。船厂订单普遍排期到2027年,部分领先船企的订单已经排满至2028年。在未来几年,新造船市场将出现持续的供需缺口。

特宽厚板是航母及大型船舶的重要材料,为缩短造船工期和保证船板强度,亟需特宽厚板。以美国“尼米兹”级航母为例,其飞行甲板面积达18200平方米,由50毫米厚的HSLA-80钢板和复合装甲材料组成。承受战机起降时的强大冲击力和火焰灼烧,需要尽量少的钢板焊缝;特宽厚板是石化建设领域的重要材料,长距离油气输送管道由钢板卷焊而成,64英寸(1626mm)大口径直缝焊管所需钢板宽度达到5.11米,只能由5500mm及以上轧机轧制;特宽厚板是圆柱形钢制安全壳的重要材料,它是保障反应堆安全的重要屏障,直径40米左右、高达60多米,内层为50mm厚的钢板内衬,外层浇筑1米厚的钢筋混凝土,要求能够承受地震、飓风、坠落等各种冲击,需要采用宽厚板,以及尽量少的钢板焊缝。上述特宽厚板须由5000mm级以上的特宽厚板轧机轧制,且宽度越大越有利。

未雨绸缪 布局厚板轧机

世界上已建和在建的5000mm级厚板产线总共约31条,中国拥有7条。5500mm级轧机方面,我国只有一条鞍钢的5500mm+5000mm双机架厚板轧机,已逐渐显现出无法完全满足市场对特宽厚板的日益增长需求。中冶京诚和国内同行等已实现3800级、4300级别厚板轧机的设计和供货业绩,但是在5000mm级厚板轧机领域尚未实现突破,国内5000级厚板轧机全部引进国外技术,不仅成本高昂,还面临着被技术封锁的风险。

中冶京诚是国内最早从事厚板工程设计的单位,其厚板业务是中国中冶“冶金建设国家队”第一梯队。依托在中厚板领域强大的工艺技术和丰富的工程实践,遵循从顶层设计、行动手册到“再拔高、再拔尖、再创业”的精神,厚板团队始终紧跟冶金建设国家队战略布局递进展开,时刻怀有建设冶金强国之使命,历经《高性能厚板轧机装备技术开发》、《超长板轧机工艺与装备技术》及《超宽厚板轧机装备关键技术开发》等多个研发项目的技术积累和沉淀,宝钢5000mm厚板轧机、鄂钢4300mm精轧机改造等国内大多数厚板轧机改造项目的历练,以及营口京华3800mm厚板双机架轧机、广西钢铁3800mm厚板双机架轧机的设计实践检验,积极布局超宽型厚板轧机的研发工作。

随着厚板生产工艺的进步,尤其是采用TMCP控轧控冷技术,轧件变形抗力大,单道次大压下量轧制及减少轧制时的弹跳。为得到更高尺寸精度的成品特宽钢板,需开发具有高轧制力、高刚度、强有力的板形控制能力和大扭矩的宽厚板轧机。中冶京诚厚板团队专门成立宽厚板轧机攻关小组,主要由技术专家、研究院科研人员和有着厚板轧机设计经验的工程师团队组成。深入调研各大钢铁企业,了解宽厚板轧机的使用情况,充分掌握轧机各部件不同结构型式的实际应用效果,并邀请厚板轧机领域的工艺及设备等专家进行充分论证,清晰判断各种技术难题,确定最终的宽厚板轧机机型,进而制定详细的研发计划:依据宽厚板产品大纲需求,依托中冶京诚特有的轧制规程程序,确定宽厚板轧机的轧制力、主电机等参数;依据宽厚板产品的板型要求,利用新开发的计算软件,明确宽厚板轧机刚度、牌坊及辊系等参数;依托厚板轧机设计体系对轧机各部件系统进行理论计算和三维设计,并进行有限元分析和动态仿真分析进行矫正,确保设计可靠性。新研发的特宽厚板轧机设置超高刚度机架、快速电动压下装置+液压AGC装置、强有力板形控制能力的新式工作辊弯辊装置及窜辊装置、高耐磨性标高调整装置及配置大功率主电机实现大传动扭矩等满足“低温控轧”先进轧制工艺需求,配合电控实现宽厚板轧机的多功能厚度控制、平面形状控制及板形控制等功能。

珠联璧合 打造世界之最

2023年,河南钢铁集团为实现结构调整、转型升级,促进企业高质量发展,拟建设一条5600mm+5500mm双机架厚板轧机产线,设计产量260万吨/年,将打造世界最先进、全球最具竞争力的绿色智能厚板旗舰工厂。其中,粗轧机是目前世界唯一宽度超过5500mm的轧机,拟采用国内设计制造的模式。

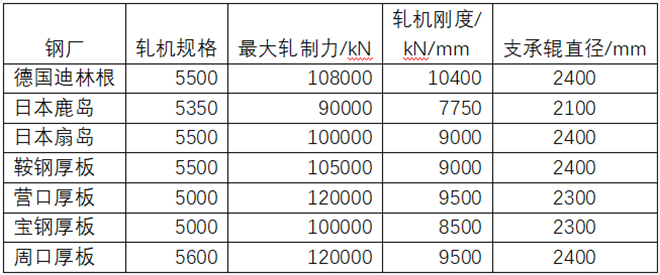

中冶京诚与中信重工通力合作,多次与河南钢铁集团进行技术交流,充分展示中冶京诚特宽厚板轧机的技术研发成果、技术优势以及中信重工的制造实力。最终,团队获得了河南钢铁集团的充分认可,业主将5600mm粗轧机、前后转钢辊道及入出口侧推床等设备流体交由中冶京诚设计供货。该5600粗轧机各项设计技术参数均处于世界领先水平,原料规格:厚度:220、260、320、370、460mm,宽度1500~2800mm。产品规格:厚度6~150mm(300mm),宽度900~5,300mm(粗轧机可轧制成品宽度最大为5450mm)。该轧机为整体铸造大断面机架,机架立柱断面积>10000cm2,最大开口度1100mm,主电机2台AC9000kW,轧制最大速度5.7m/s,支承辊规格:φ2400/φ2200x5450mm,支承辊材质为Cr4,工作辊规格:Φ1240/φ1140x5600mm,最大弯辊力4000kN,与国内外主要5000mm级对比见表1,主要设计技术参数均处于世界领先水平,是真正意义上的世界“轧机之王”。

表1 国内外部分5000mm级轧机主要技术参数对比

该5600粗轧机还应用了多项最先进的技术,为整个行业的发展树立了新的标杆:

1、轧机牌坊采用耐磨耐腐蚀技术,轧机寿命延长至少2倍以上。

2、轧机压下装置抬升速度是常规轧机的1.4倍,提高了轧制生产节奏。

3、轧机采用新式机架辊换辊方式,换辊时间缩短约50%。

4、轧机采用多功能快速换辊技术,换辊区域布局简洁、换辊时间缩短约10%。

5、首创轧机多重导向弯辊技术,进一步提高了弯辊缸的可靠性及板形控制能力。

6、轧机导卫采用新式导向装置,进一步保护导卫避免钢板撞击导卫。

7、主传动装置设置液压安全联轴器,安装在电机侧万向节和万向轴中间轴之间,当传动力矩超过设定值时,液压安全联轴器可断开,保护传动系统。

8、轧机传动接轴设置有线监测方式,准确获取轧机运行状态,监控其故障频发区,完成智能预警、故障诊断和寿命预测,实现基于全生命周期的维护管理。

强强联合 铸就轧机之王

河南周口5600粗轧机的牌坊、支承辊等主要部件由中信重工进行加工制造及装配,其冶炼和制造参数均达到冶金装备制造的极限值。

1、大断面牌坊浇铸技术,粗轧机牌坊单片净重达近450吨,共使用约7包合浇860吨钢水,达到了极限浇铸的上限。

2、大型锻钢支撑辊真空冶炼+真空浇注技术,粗轧机支承辊净重达近270吨,采用近500吨钢锭锻造。精准控制钢水化学成分、真空度和温度,降低钢水氧化,去除钢水中99%的杂质和气体,提高了钢锭整体性能和质量。

3、大型锻钢支撑辊复合锻造技术,采用世界规格最大的18500吨自由锻造油压机,对超大型锻钢支撑辊钢锭进行复合锻造,保证超大型锻钢支撑辊钢锭芯部的锻透实压,确保大型锻钢支撑辊钢锭的质量。

4、大型锻钢支撑辊差温热处理技术及托顶复合极限重量磨削技术,整体精度可达到0.02mm以内。

5、大型锻钢支撑辊油膜轴承锥面检测技术,通过专用的高精度锥度测量仪,配合外径千分尺等温测量控制技术,实现大型锻钢支撑辊油膜轴承锥面的准确测量。

通力合作 重塑钢铁力量

中冶京诚厚板项目管理团队在设备设计、制造、安装调试过程中精密组织,提前预判各环节可能存在的问题,为项目保驾护航。

依托完善的质量保证体系,中冶京诚以打造国际一流设备的制造标准为准绳,为确保制造质量、制造进度,确保顺利投产,全程参与设备制造技术支持,并聘请了国外监理专家对轧机设备制造过程的质量进行了全程监控。从860t钢水铸造,到精密加工和设备装配,都做到了严格检测。

在项目管理团队的精心组织下,团队成员全程参与现场安装及调试的全流程,轧机牌坊从9月中旬在现场开始吊装,仅用45天机电液全部安装完成,创造了宽厚板行业轧机安装新记录。不仅如此,单机和联动调试也均创造了国内5000mm级中厚板调试新记录,全球最宽厚板轧机——周口钢铁5600mm宽厚板粗轧机最终按时顺利成功热试。

河南周口钢铁5600mm宽厚板粗轧机的成功热试,开创了5600mm厚板轧机技术新时代,满足了国家钢铁行业发展的要求,解决了国家重大装备的需求,进一步彰显了中国制造硬实力,对我国突破“卡脖子”技术装备、引领行业发展具有重要意义,势必将助力中国的钢铁装备走向世界舞台。

“创新引领,重塑钢铁力量”,在河南周口这片土地上,京诚团队见证了从图纸到现实的华丽转变,感受了从梦想到成就的震撼力量。每一次轧机的轰鸣,都是对创新的赞歌。每一次产品的诞生,都是对卓越的追求。历史的波澜壮阔见证中冶京诚为新中国的厚板发展立下的不朽功勋,助力实现了从无到有、从弱到强的自我突破,记录着中国厚板的跨越发展。时光荏苒,中冶京诚将传承使命与光荣,不断谱写中国厚板发展的华章,为我国国民经济和国防工业的发展贡献京诚力量!