最近发布的三款重磅新车问界M9、极氪007、小米SU7,点冷机无一例外都使用了同一项技术,即一体化压铸,也将这项技术再次推向了风口。

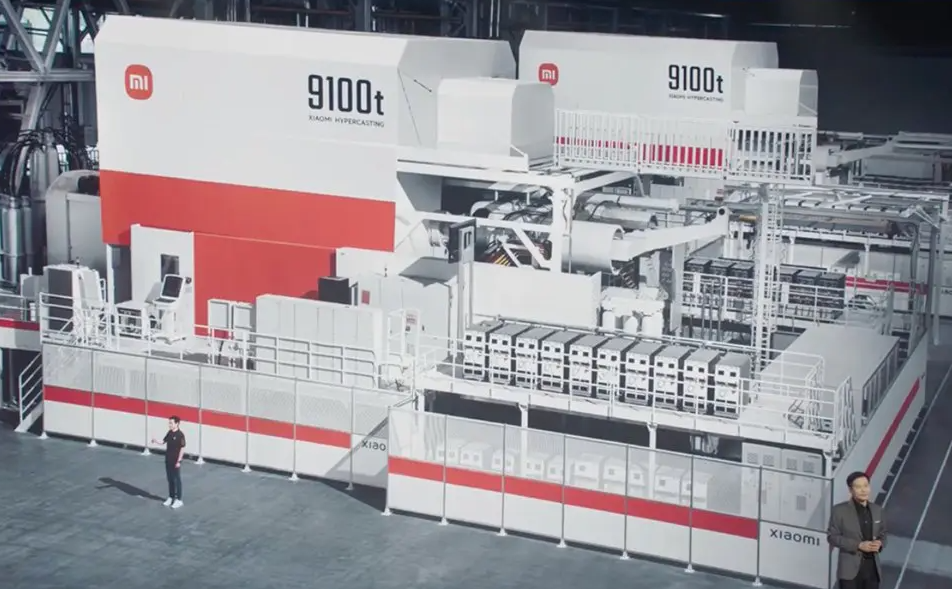

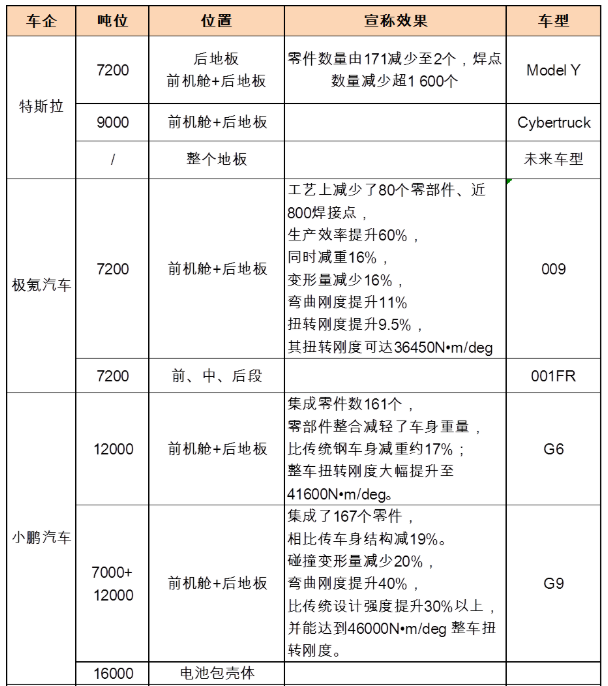

问界M9采用了9000吨压制机的一体化压铸铝车身,从而实现纯平地板,并且车身铝合金含量超过80%,轻量化、抗扭强度都有不小的提升;极氪007采用极氪009同款7200吨大型压铸机,拥有一体化压铸后端铝车身,减少81个零件、近820个焊点;小米SU7采用两台9100吨压铸机,用于制造72合1地板在内的零部件,可减少17%的重量和840个焊点。

这些并不是个例,相反,一体化压铸得益于成本低、效率高,正在被广泛车企应用,除了最早应用一体化压铸的特斯拉以外,小鹏汽车、蔚来汽车、哪吒汽车、高合汽车都有布局,像极氪009、小鹏G6、蔚来ET5等车型都有应用,这项技术已然成了汽车工业的发展趋势。

不过没有任何技术是完美的,一体化压铸的确是车企降本增效的法宝,但也有着它的AB面。

降本增效的法宝一体化压铸是由特斯拉引入到新能源汽车行业,通过大型超高锁模力压铸机,免热处理铝合金材料,将大量汽车零件压铸为一整个零件,可以简化传统汽车工业中的装配和焊接等生产工序,也不用再找供应商外协加工零部件,从而降低生产成本,提升生产效率。

此外,得益于铝合金材料的特点,一体化压铸在一定程度上可以让零件扭转强度更大,车身更轻量化,可以间接提升纯电车的续航。

以特斯拉Model Y为例,其后地板总成采用一体化压铸后,重量减轻了30%,和传统生产工艺相比,一体化压铸可以简化生产工序,降低的土地、人工成本,让Model Y的后地板制造成本下降40%。

更关键的是,一体化压铸还可以缩短新车型的开发周期。传统汽车制造由板件焊接,设计新车型往往需要重新单独分析和设计零件,而一体化压铸将所有零件汇聚于一个,开发新车型主只需要变更几个关键参数,然后更换模芯就可以快速压铸得到新的铸件,从而加快新车型的推出。

现如今新能源汽车开发周期从三年缩减至一年,也有着一体化压铸的功劳。

技术壁垒高、后期维修贵但并不是所有车企都可以引入一体化压铸,以现有的技术来看,压铸精度仍然存在技术壁垒。

在2022年,特斯拉格伦海德超级工厂曾被称为“铸件坟墓”,当时有大量大型压铸件被丢弃在空地上,原因是这批生产的60%的大型铸件没有达到标准,被视为废品。连特斯拉都不能百分百玩转一体化压铸,由此也能看出该技术并非没有门槛。

由于一体化压铸是用金属液体注入模具最终形成零件的,为了让压铸件有足够的强度和足够的韧性,因此材料的金属元素配比尤其关键。其次,压铸件往往面积大、车身薄,如何满足空气动力学、轻量化设计也是关键之一。最后,压铸机供应商是否具备这样的条件?技术是否成熟?也是车企需要考虑的点。

除了技术难关以外,一体化压铸的最大争议在于成本转嫁。

传统汽车在碰撞后,维修只需要更换零部件即可,而采用一体化压铸的车型,当压铸件受损就必须更换整个零件,维修费用大幅提升。一体化压铸虽然降低了成本,但对消费者来说却提高了维修费用和保险费用。

北京保险服务中心总裁廖建光曾直言,新能源汽车制造企业为控制生产制造成本,对车身多采用压铸一体成型技术,且车身集成众多摄像和感知设备,一旦出现碰撞事故,车辆维修费用明显高于燃油车。

不过毫无疑问的是,在如此内卷的市场下,一体化压铸将在很长一段时间内贯穿新能源汽车领域,只是如何打破技术壁垒,平衡维修成本,还需要仔细考量。