生产组织智能化、在制品跟踪网络化、风险预警精确化……走进东北轻合金有限责任公司各生产现场,去毛刺“科技感”满满,“未来工厂”就在眼前。

锚定制造业高端化、智能化、绿色化发展前景,东轻融入“数智新中铝”战略布局,把数字化转型作为高端制造高质量发展的关键动力源,将智能制造新要素与传统铝加工产业链条全线融合,深层次推动企业转型升级。

“数字车间”高效互联,打通计划与执行的“最后一公里”

东轻中厚板厂是国家高精尖铝材制造的“前哨”。在这里,以往需要人工传递的实体生产卡片现已消失不见。

铝合金铸块从进入轧制的头道工序起,其排产计划、工艺要求、报工资料等有关信息就已上传至数智化网络平台。在制品状态经由智能系统实时记录,实现了全程“信息不落地”的无纸化跟踪。“智能制造推进了生产组织的重塑与再造。”东轻中厚板厂副厂长亓岩这样评价。

新技术运用使东轻产品的过程控制变得越发精准高效。亓岩向记者介绍说:“借助信息系统,生产线通过的每一块物料都被赋予了独一无二的身份编码,扫码便能获取相应产品从初始投料到包装验收各阶段的全部“履历”。现场管理的精度从原来的‘某一批次’定位到了具体的‘某一个’,这不仅能持续保证产品质量,更让工序上下游衔接变得畅通无阻,充分激发了生产系统的整体效能。”

进销存系统(ERP)下发订单、制造执行系统(MES)排产制造、质量检验系统严格把关、能源管理系统辅助生产……随着数智化布局的日趋完善,东轻正逐步建立起一个个高效互联的“数字车间”。

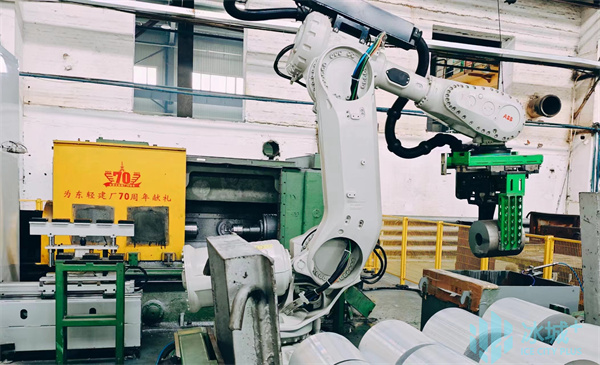

板材重剪机、熔铸调度室等关键部位旁,抓取自MES报表和设备智能监控平台的各类数据在综控电子大屏上更新跳动,不断带给现场人员更加明确直观的工作指引,搭配智能机械手、无人精炼车等智慧工具的在线应用,计划与执行的“最后一公里”被彻底打通。

智能改造以来,东轻整体产能尤其是高端制品产量屡创历史新高,部分产线工作效率提升近三成,国家重点领域关键材料保供能力显著提升。

“数智生态”全要素构建,数智化应用场景极大丰富

围绕安全与效率,东轻通过“数智生态”的全要素构建,将自动化、智能化的工具与方法贯穿至生产经营的“神经末梢”。

东轻最大生产主体板带厂内,与制造系统联网的智能点巡检装置遍布各工区关键部位,一旦察觉异常,立即示警当班人员。其投用五年来连续“零事故”,为东轻风险管控模式从事后响应向事前预警转型提供了支撑。

在东轻特材公司,区域工程师朱朝东展示了自己手机上的“LDC精益数字云平台”。透过显示界面,记者看到,诸如通道杂物、污染源泄露等现场风险点一经发现人提交,系统后台就会自动进行问题分析和负责人关联,第一时间生成任务描述清晰、处理时限明确的工作清单,要求责任人按时间节点落实整改。“随时随地查缺补漏、随时随地履行职责,如今这款便携式APP已成为我们一线员工的趁手工具。这既是东轻数智化应用场景的极大丰富,也使得基础管理和精益生产理念更加深入人心。”朱朝东兴奋地说。

夯实发展“数字底座”,进军智能制造“未来工厂”

今年是东轻的“项目建设高峰年”,也是东轻夯实发展“数字底座”、进军智能制造“未来工厂”的关键一年。

作为制造型企业的“智慧核心”,MES系统的全产线覆盖始终是东轻数智化改造的重要任务。今年,东轻MES系统二期工程预计将于11月底前完成。东轻运营管理部主任工程师李强告诉记者:“MES系统将充分发挥其在铝合金轧制、挤压、锻压各板块的中枢功能,与现有的仓库备件管理系统、质量在线检测系统等智能工具联动,形成1+1>2的增幅效应,加速铝合金旧有生产方式变革,提升企业战略保障产品和竞争优势产品的生产制造能力。”

坚持示范引领和重点攻关,自今年起,东轻与上级单位中铝高端携手,在中厚板厂推出了“智能化工厂”标杆建设项目。项目推进过程中,东轻联动新一代工业互联网大数据平台,就自动化信息采集、同质化集中操控、AGV无人物流等智能技术进行了详细规划和试点,力争以更先进高效的运营发展模式抢抓新一轮产业革命机遇,实现对自身高端铝合金制造能力的“再挖掘”与“再开发”。

东轻总经理张荣旺说,智能制造对打造具有持久生命力、战略贡献力、社会影响力的‘百年东轻’意义非凡。放眼新发展格局,东轻将把数智化升级改造各项工作做优做强,助推传统铝加工制造业提质增效,为加快建设世界优秀轻合金加工企业积蓄动能。

李婧懿 哈尔滨日报记者 张鸣霄