百年品牌的不苟与笃定 观标致成都工厂

文章正文

发布时间:2024-11-03 19:31

[爱卡汽车 科技频道 原创]

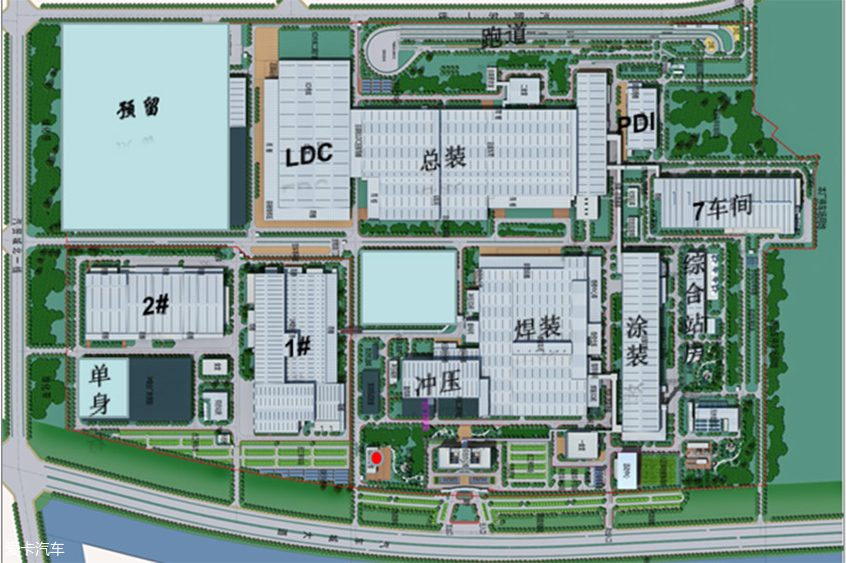

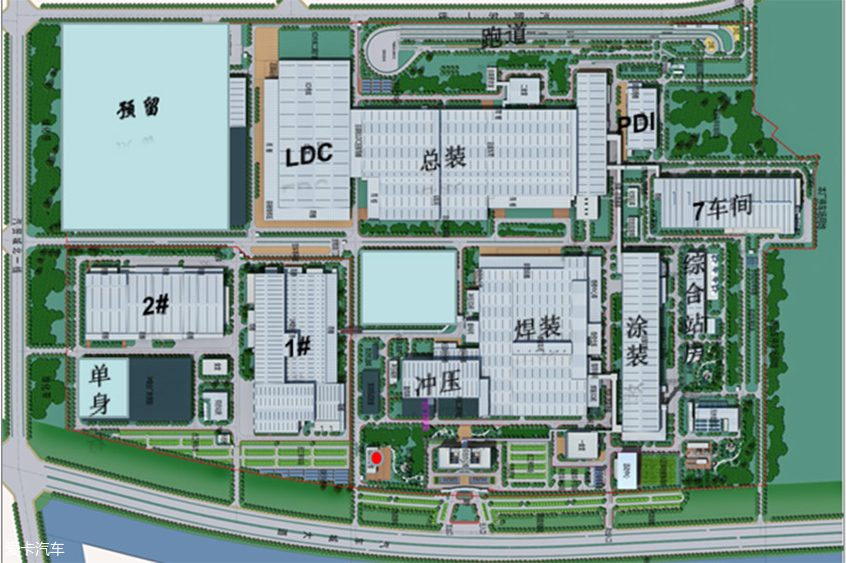

大名鼎鼎的东风汽车我们大家都非常熟悉,除尘烟雾收集罩而神龙汽车有限公司是东风汽车集团公司和法国标致雪铁龙(PSA)汽车集团的合资企业,负责在华生产标致雪铁龙车型。目前该合资公司在华共有三个生产基地,即位于总部的武汉基地和襄阳、成都基地。我们今天有幸来到神龙汽车的成都工厂来一窥究竟。

神龙汽车公司成都工厂建于2014年10月,项目总投资123亿元,设计年生产能力为24万辆。该工厂在未来将会承担着生产东风标致、东风雪铁龙、东风自主品牌的中高端SUV、MPV等。目前该工厂处于第一阶段,已经正式投放的车型包括东风标致4008、东风标致5008和东风雪铁龙C5天逸三款车型,同时正在规划新能源车型。 PSA EMP2平台

文章正式开始之前我们首先简单介绍一下PSA的EMP2平台,平台对于整车厂来说十分重要,它直接影响着造车的成本,更先进合理的整车平台也就意味着更能给消费者提供更加物美价廉的产品。EMP2平台下的车型具有几个特点,即驾驶辅助技术、更高的安全性、高效节能的动力总成(包括插电式动力总成)、自适应液压稳定技术、低挥发、低气味材料的运用等。

冲压车间(冲压的高效节奏)

在冲压车间,共建有两条全封闭的自动冲压线,平均冲压节拍为12次/min,满负荷状态下,可达到15次/min。两条冲压线均为全线封闭的设计,这样更有利于防尘和降噪,它不仅实现了零排放,还将噪音控制在了83dB以下。

模具在冲压车间中占据着相当重要的地位,车身上的每一个棱角和造型均通在模具上冲压出来,它不仅价格不菲,还要求要有极高的精度。因为一厘一毫的误差就能导致一批产品的缺陷。图为工人在检查模具的瑕疵。

每冲压一万件左右就会对模具造成磨损,所以就需要对模具进行修补。图为工人正在修补模具。

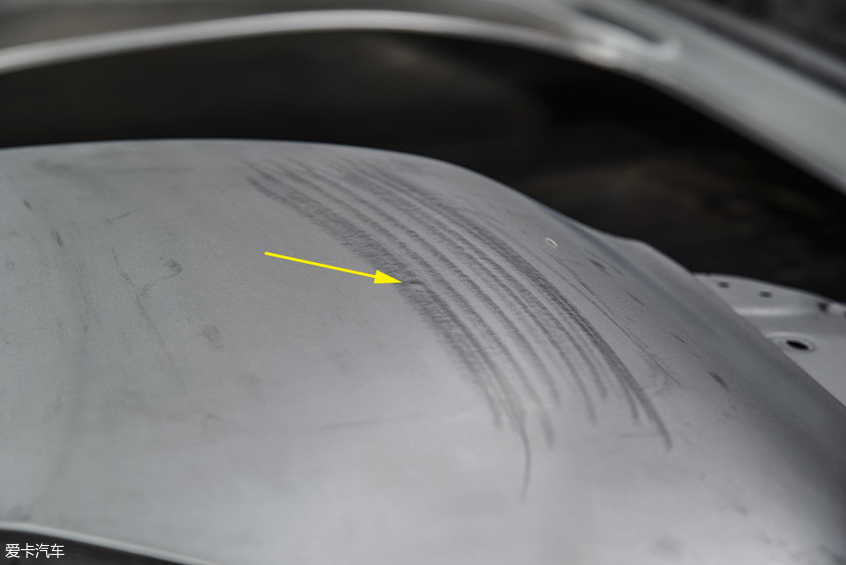

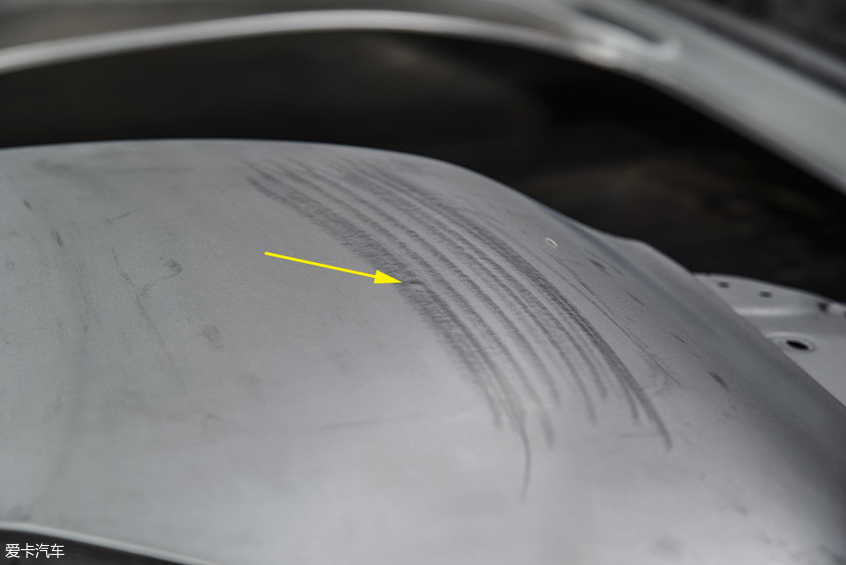

在冲压车间的一角,设有一个冲压扣分台。在这里工人用绝佳的触感可以直接检查出冲压件上的瑕疵,瑕疵主要集中在冲压件上微小的凹陷或者凸起。所以这里的工人都是金手指,笔者也体验了一下这里的工作难度。工作台上放着一个缺陷件,笔者找了半天也没找到它的缺陷。

图示区域就是通过打磨而显现出来的缺陷,我们可以看到钢板上有一个微小的凸起。不过即使已经画了出来,带着手套笔者还是摸不出来。这里的工人要经历至少三个月的时间才能够训练出来,而且他们工作的时候是必须要带着厚厚的手套的。

该车间生产的铝制零件的重量相当于钢件的35%左右,单车重量相对于钢件降低16kg,轻量化的设计让可以让车辆更加省油,其刚度也比钢件提高60%,但铝制材质的成本也更高。可见东风标致在这方面还是比较实惠的。 焊接车间(100%自动焊接、激光焊接)

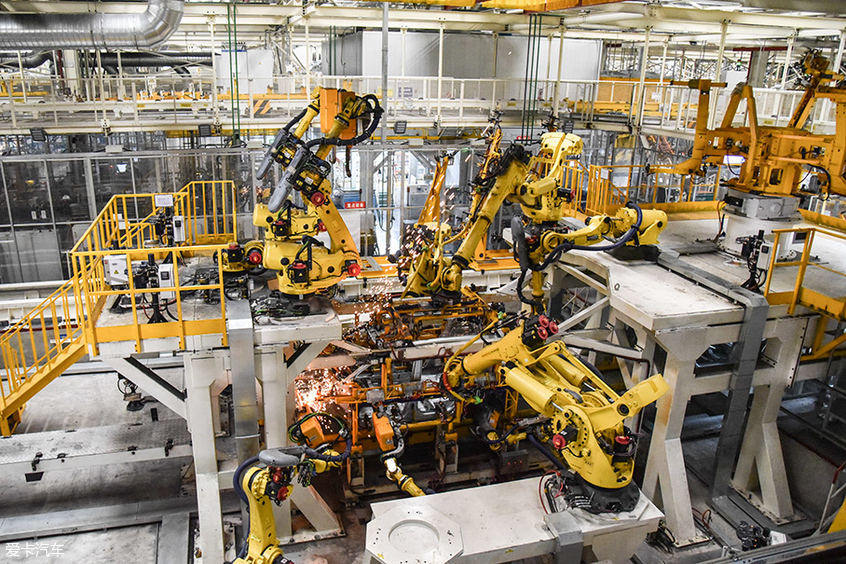

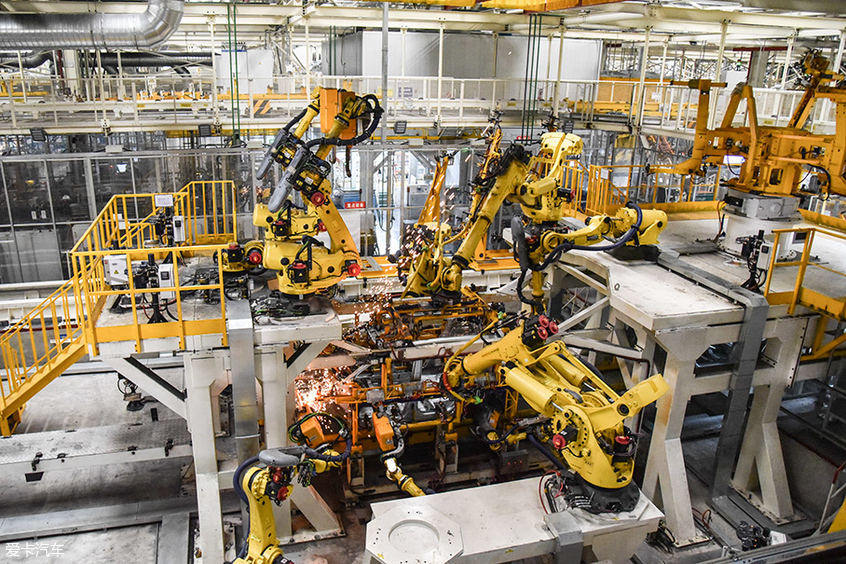

采用激光焊和中频焊技术,工位抽风除尘系统,降低粉尘,保障员工身体健康。中频自适应焊接相比传统的交流工频焊接具有焊接质量更优、能耗更低等优点。

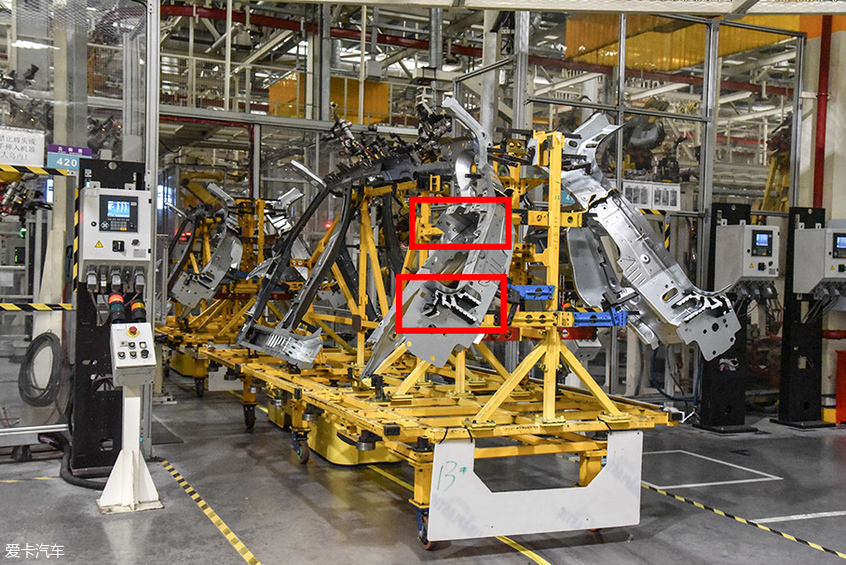

焊装车间全车间采用MES+ANDON工业化系统,实现全柔性订单化生产。同时凭借着442台焊接、涂胶、搬运、测量等各类型机器人以及291台中频自适应点焊机,实现了100%自动焊接。该车间共有80位直接工人,但均不参与直接焊接。 此外,在白车身下线口安装了4台高精度机器人测量系统,对白车身进行非接触拍照测量,实时监控70多个白车身几何尺寸关键点,极大的提高了车身质量可靠性。焊接车间还具有高度柔性化的特点,它可满足5+1车型共线生产,焊车间新车型导入只需更换工装夹具,极大节省了工艺面积和车型投资,缩短了新项目的工业化时间。

6000w大功率激光焊是其焊接工艺的一大技术优势,焊接速度高达7m/min,满足60JPH(小时工作量)。针对高强度钢材,采用激光焊接的性能更好,且激光熔焊深宽比大,焊接质量更好。

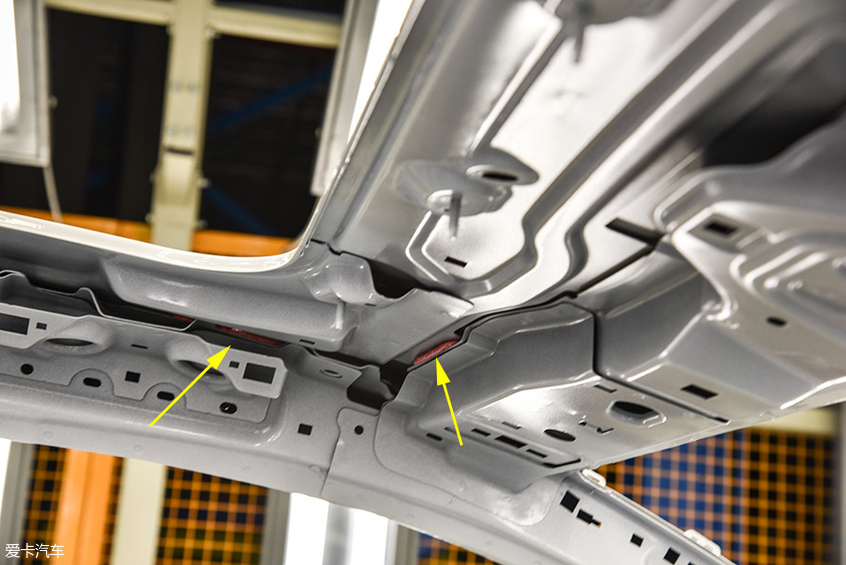

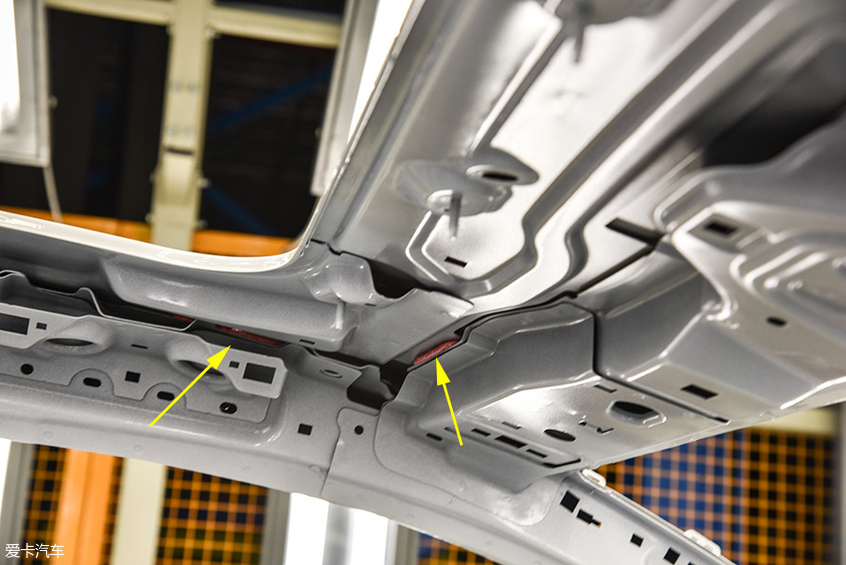

在白车身底部,通过激光焊接技术,可以将三层钢板完美地结合在一起,每个焊点周围的猫爪纹则是进行激光焊接成功的关键。

除了焊接,在车身的一些部位还有膨胀胶进行固定和链接,当车身进行烘烤过后,膨胀胶便会膨胀,将两个部件牢固地粘合在一起。

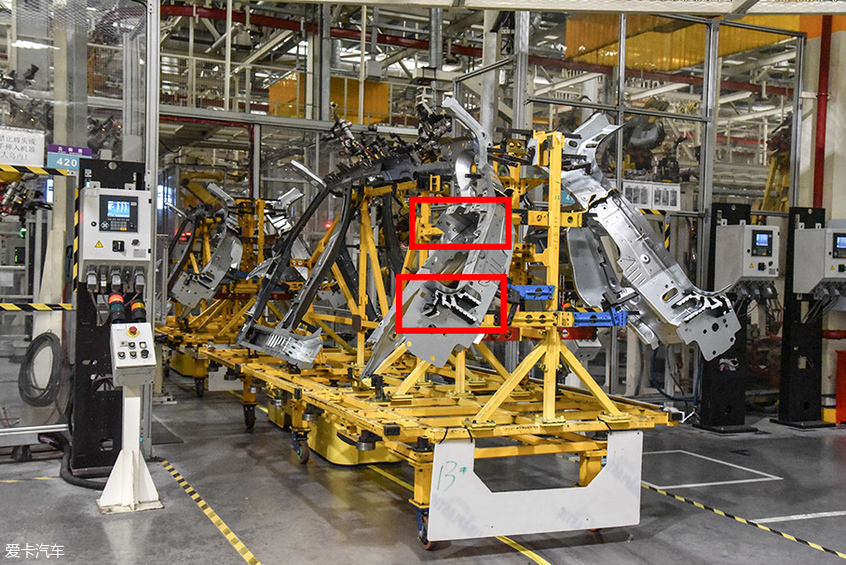

由于东风标致4008和5008都采用了大面积的全景天窗,在车顶钢板大面积镂空的情况下,势必会对车顶强度造成削弱,所以就出现了图示的车顶加强件,它能帮助车顶加强强度。但这一部分是如何跟车顶相连接的呢?

图示为完成后的白车身,车顶加强件已经安装完毕。它是通过图示中红色/黑色的3M胶与车顶相连接的,在150℃的温度下,它能够产生425MPa的压力,相当于4t/c㎡的粘合力。所以丝毫不用担心它的强度。

在焊接工序的最后,同样有一个质检的环节。这里每个月将随即抽取一个车身进行破拆,主要检查整个车身5400多个焊点的坚固度。这里每破拆一个车身就会磨损掉一个机械手臂,同时车身超过五千个焊接点,这些成本都是很高的。