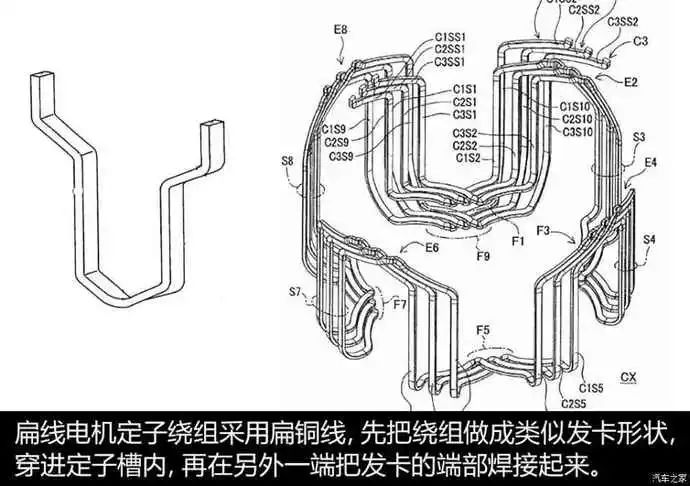

作为保时捷品牌首款纯电动跑车,Taycan也具备了多方面的创新性技术,其所搭载的“扁线电机”(Hair-Pin发卡电机)不仅发挥了出色的驱动性能,更是一项将领衔下一代新能源汽车驱动系统的技术。在刚刚落幕的法兰克福车展上,长城汽车及零部件供应商舍弗勒等都展示了各自扁线电机的技术实力。该技术的实力究竟几何?为何业内普遍又将其视为开启新电驱动时代的“钥匙”呢?

1、相比起传统电机所采用的圆形导线,扁线电机采用的是扁平导线。其优势在于电机体积更紧凑、更节约材料、功率更强劲。

2、扁线电机率先由国外车企发起应用,如丰田普锐斯、雪佛兰沃蓝达等。国内应用案例较少,车企尚未进行大规模采用。

3、技术层面,国内扁线电机在设计、制造、原材料等方面均面临挑战。产业尚未成熟,由此带来前期应用成本高。市场成熟后,扁线电机将能降低整车成本并提升其性能。

● 何谓扁线电机?

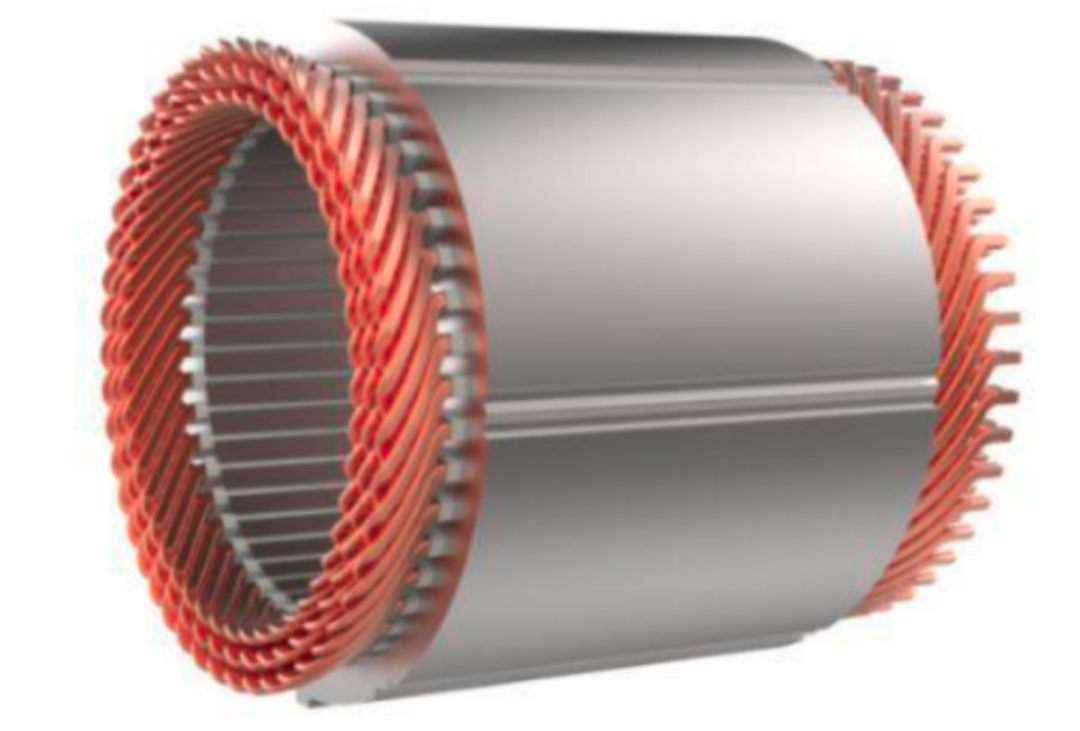

与扁线电机相对应的就是“圆线电机”,扁线、圆线的区别就在于电机中定子绕组所用的导线的形态不同。传统电机采用的圆形导线,而扁线电机则采用了扁平的矩形导线。

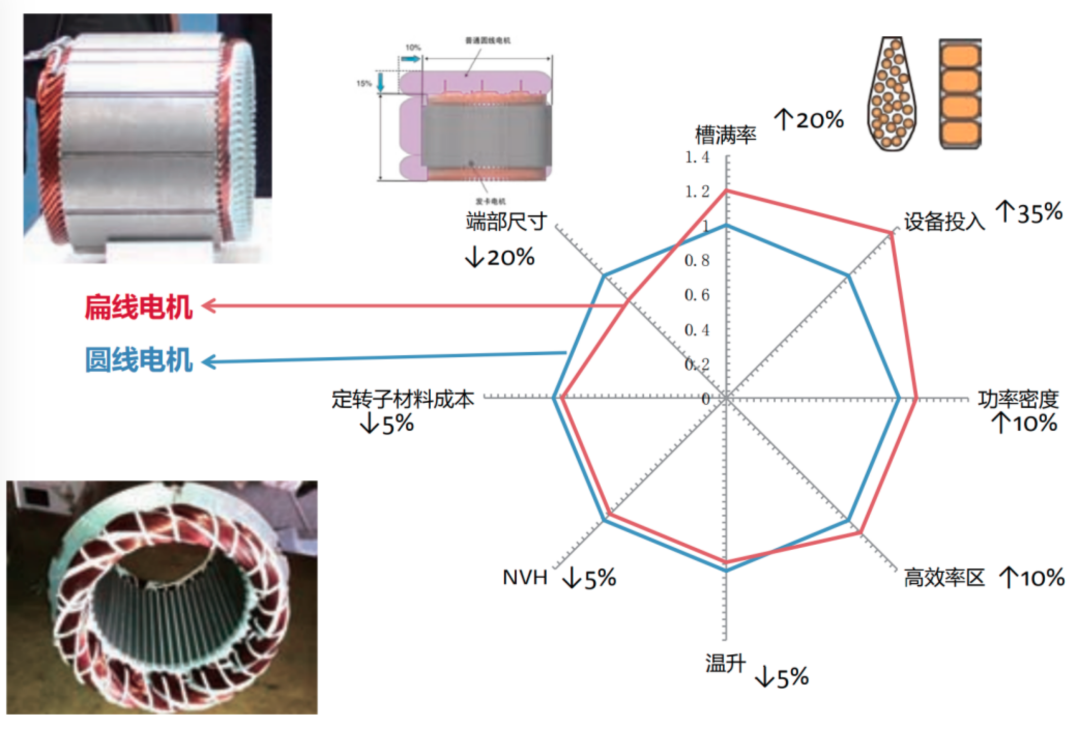

扁线电机之所以会成为未来趋势,是由新能源汽车电驱系统发展决定的,小型化、集成化、高功率密度等特点都是新能源汽车电驱系统的演进方向。毕竟,体积大、重量大、动力弱的驱动系统在新能源汽车市场是不招待见的。 显而易见,采用扁线可以大幅提高槽满率(指线圈放入槽内后占用槽内空间的比例),因为圆线之间存在着空隙,而扁线则更加紧密。通俗来讲,槽满率越高,就代表着线圈中导线越多,产生的磁场会更强,那么电机的功率就会更大。 有数据显示,在相同的空间内,扁线电机可以多填充20-30%的导线,从某种程度上可以理解成将电机功率提升了20-30%。反过来说,在达到相同的功率密度的前提下,扁线电机的体积也会更加紧凑。

相比起传统电机而言,扁线结构还有其他优势。它使得导线与导线间的接触面积大幅提高,因此散热能力会更强。又因为绕组体积更小,所以耗材就更少。 电机,在电能转化为机械能的过程中是起着枢纽作用的关键部件。反映在整车上,扁线电机能提供更优越的加速性能,并且噪音更小,大幅提升了整车性能。总而言之,扁线电机顺应了新能源汽车发展潮流。谁能率先开发并量产扁线电机,谁就能更好地抢占市场,抓住新能源汽车爆发的红利。 ● 国外率先示范应用 国内仍处于初级阶段 在多年以前,只有少数国外汽车厂商所生产的新能源汽车产品采用了扁线电机技术。比如,2007年,雪佛兰沃蓝达就搭载了雷米(已被麦格纳收购)提供的扁线电机;日产、丰田等车企也都应用过该技术(丰田第四代普锐斯的扁线电机来自日本电装)。 现今,国内车企及零部件供应商也纷纷染指这一技术。在今年法兰克福车展上,长城汽车控股的零部件公司蜂巢易创就展示了自主开发生产的“扁线技术”电驱动集成系统。此外,包括上汽、比亚迪和北汽在内的主机厂,以及方正电机、汉拿电机等电机企业也都已经展开了相应的研究。

国外扁线电机应用代表是雪佛兰沃蓝达和丰田普锐斯等,国内已有多家车企和电机厂商展开技术研发。

方正电机总经理牛铭奎称,“国内扁线电机总体处于起步阶段。多家整车、零部件企业正在进行产品开发。目前,国内有3-5家电机厂在从事扁线电机技术的开发,另有约4家整车厂也在进行研发。” 另有报告显示,根据国内主机厂和电机企业的研发进度来看,国内扁线电机最快将于2020年实现产业化,2025年市场渗透率有望达到67%。实际上,就当前而言,扁线电机国内市场应用相对“冷清”。 牛铭奎表示,“国内扁线电机规模应用案例还较少,目前只有一款搭载该技术的车型投放市场。”他进一步阐释道,基于扁线电机进行产品开发的公司和项目为数不少,并且更多公司都已开始紧锣密鼓地进行调研,后续会研发更多基于扁线电机的项目。

国内,扁线电机还处于追赶阶段,市场尚不成熟。尽管是未来的发展趋势,但车企暂末进行大规模布局。

一位不具名人士(该人士为国内某大型自主品牌车企研究院技术负责人)对汽车之家表示,“目前国内应用并不多。就像燃料电池一样,虽然都知道技术好,但是各个主机厂都不会提前大规模量产。” 总体看来,扁线电机技术由国外车企率先发起应用,并且在新能源驱动电机市场取得了良好的示范效应,而国内目前还在追赶当中。

● 设计/制造等环节挑战大 但能降低整车成本

尽管从长期来看,扁线电机是未来驱动电机的发展方向。在具备诸多优势的同时,也同样存在劣势,比如设计难度、工艺制造难度、更易损耗等。换个角度来说,原材料、生产工艺、专业制造设备等痛点成为了扁线电机产业化的壁垒,这也是其尚未实现大规模应用的原因。

和圆线电机相比,扁线电机也有它的缺点。简单概括为设计难、工艺难、设备难、扁线难、有损耗。

“扁线电机是一项从产品设计到制造工艺等环节都截然不同于传统电机的技术。”牛铭奎称,尤其是生产工艺,例如线圈成型、扭头、焊接、浸渍等,都需要全新的开发。目前尚由欧美企业垄断,这将成为国内对核心技术掌握的主要瓶颈。“谁能掌握设计、制造等全方位的核心技术,谁才能真正在扁线电机领域取得技术突破。”牛铭奎说。 市场现状也确实如此。目前,具备扁线电机量产能力的厂家多为国际玩家,如日本电装、日立电机,以及德国舍弗勒等。国内,上汽集团旗下零部件公司华域汽车曾于2017年实现了扁线电机部分出货。 上述所提及的“3-5家电机厂”和“约4家主机厂”,在扁线电机技术开发、生产制造等方面的能力差异都很大。牛铭奎表示,“多数厂家主要依靠国外进口设备解决工艺问题。只有数量很少的佼佼者,实现了从产品开发、生产制造工艺的全方位能力积累和技术突破。” 除此之外,由圆形导线升级为扁平矩形截面导线所带来的另一个问题是,处于产业链上游的导线制造技术也需要同步革新。

扁线由于工序复杂、精度要求高,通过人工制造基本不能实现大规模量产必须依赖专业的高端设备。

技术难题是一方面,由此所带来的产品性价比又是一方面。上述不具名人士也提到,“扁线电机在设计、制造等方面的难度都比较大。”这也反映了在市场成熟前,缺少合作伙伴来共同承担研发等各方面的成本,由此导致车企应用该技术成本较高。“利润为王”恰好能解释车企为何没有提前进行大规模量产。 鉴于扁线电机的技术优势,当其越过技术降本和规模降本的临界点时,该技术还是具备市场竞争力的。牛铭奎认为,“相比起传统的圆线电机,扁线电机能降低8%-12%的有效材料成本。如果再考虑给整车性能、电耗等方面带来的优势,扁线电机能将成本降低大约15%。”

全文总结: 现如今,扁线电机对传统电机的替代作用仍不明显,短期内投产应用的风险是车企所不愿承担的。任何一项技术从实验室走向市场的道路都非常坎坷,技术不成熟导致市场应用难,市场培育不到位又反过来制约技术的快速突破。站在长远角度来考虑,技术更迭是大势所趋;于消费者而言,如果为更优质的用户体验而付出更少的成本又何乐而不为呢?

编外话

/为什么要电机扁线化/

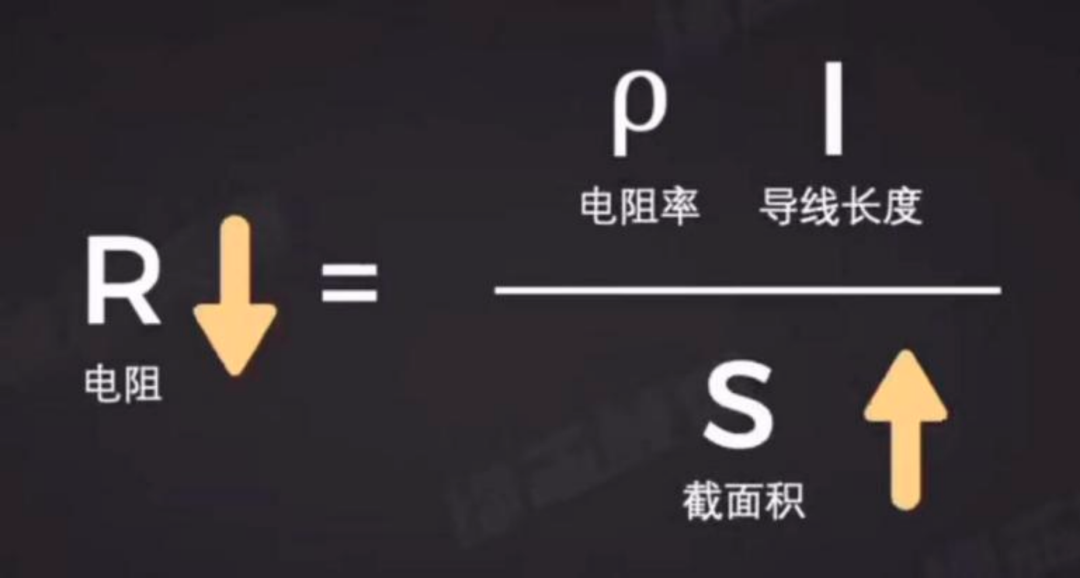

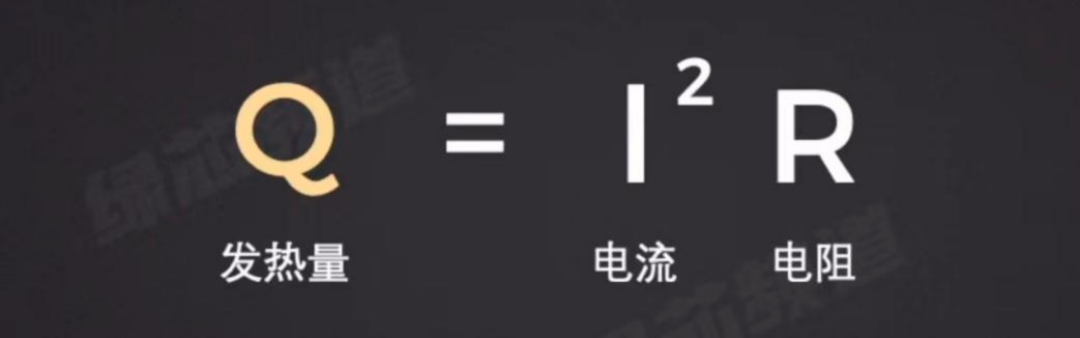

扁线电机绕组导线横截面积为四边形,与传统圆线电机差异明显。圆线导体排列出的槽满率一般约 40% 左右,而扁线导体排列则可以提升至 70%。扁线电机绕组槽满率高,直接导致导体的截面积(S)变大,使得导体直流电阻(R)相应下降,进而降低不必要的铜耗,提升了铜线的利用效率。

图:电阻定律&电热计算公式 数据来源:绿芯频道

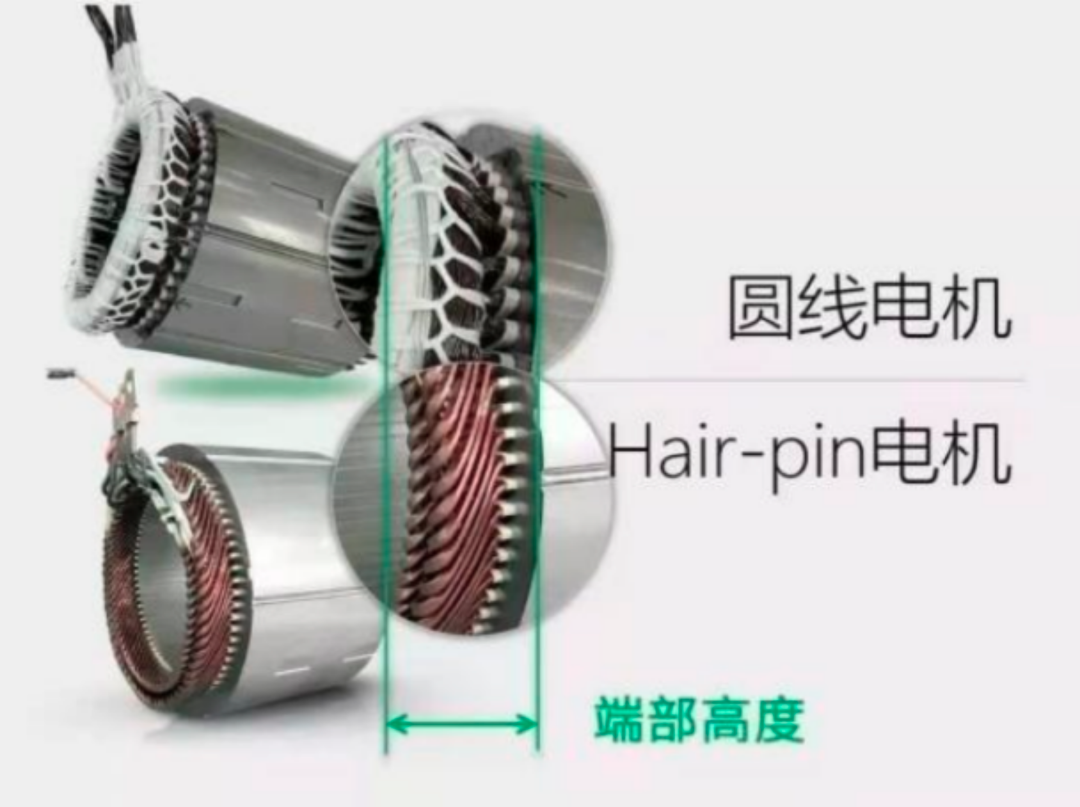

其次,扁线电机的端部尺寸更短,可以进一步降低端部绕组铜耗,进一步提升电机效率。

图:扁线电机的端部高度比圆线电机更短

图:扁线电机与圆线电机结构对比 数据来源:车云网

/扁线电机的优势/

优势一:电机的平均效率可以提升1%-2%

根据上汽绿芯频道评估,在WLTC(World Light Vehicle Test Procedure)标准工况,扁线电机比传统圆线电机的转换效率高1.12%;在全域平均下,两者效率值相差2%;在市区工况(低速大扭矩),两者效率值相差10%。因此,扁线电机中低速效率高,更适合于中国城市路况。 电机效率 平均效率 (WLTC工况) 平均效率 (全转速)

扁线电机 92.49% 94,78%

圆线电机 91.37% 92.76%

差值 1.12% 2.02%

表:扁线电机与圆线电机的效率对比分析 数据来源:绿芯频道

按照典型的续航500km的A级轿车(搭载60kwh电池包和150kw电机)计算,假设电池成本以1元/wh,即每kwh的电池成本是1000元:电池总电量kwh 电机工作效率 实际有效电量kwh 实际耗损电量kwh 耗损电量成本/元

60.0 90% 54.0 6.0 6000

60.0 91% 54.6 5.4 5400

60.0 92% 55.2 4.8 4800

60.0 93% 55.8 4.2 4200

60.0 94% 56.4 3.6 3600

60.0 95% 57.0 3.0 3000

表:扁线绕组效率分析 数据来源:德邦研究所

优势二:功率密度提高 20%以上,可达4.7kW/kg

由于扁线电机槽满率的提高,相同体积下可以塞进更多的定子绕组,相同损耗下可以输出更高的功率和扭矩。 国家政策层面是倡导高电机功率密度。在“十三五”乘用车规划中提出,新能源乘用车电机功率密度应满足4.0kW/kg,高于当前圆线电机约3.5kW/kg的水平,而当前领先企业的扁线电机的功率密度约4.5kW/kg。因此,在圆线电机功率密度提升进入困境时,发展扁线电机是电机发展的确定方向。

优势三:散热效果更好

由于扁线绕组的定子槽可以做到紧密贴合接触,可以降低槽内热阻,使得热量在导体间的传导效率更高,因此提升高温动力性强,有着更宽松的温升条件,整车可以实现更好的加速性能。

优势四:机械噪音和电磁噪音更小

扁线电机导线的应力比较大,刚性比较大,电枢具备更好的刚度,对电枢噪音具有抑制作用。

图:扁线电机与圆线电机性能对比 数据来源:霍从崇

/扁线电机的劣势/

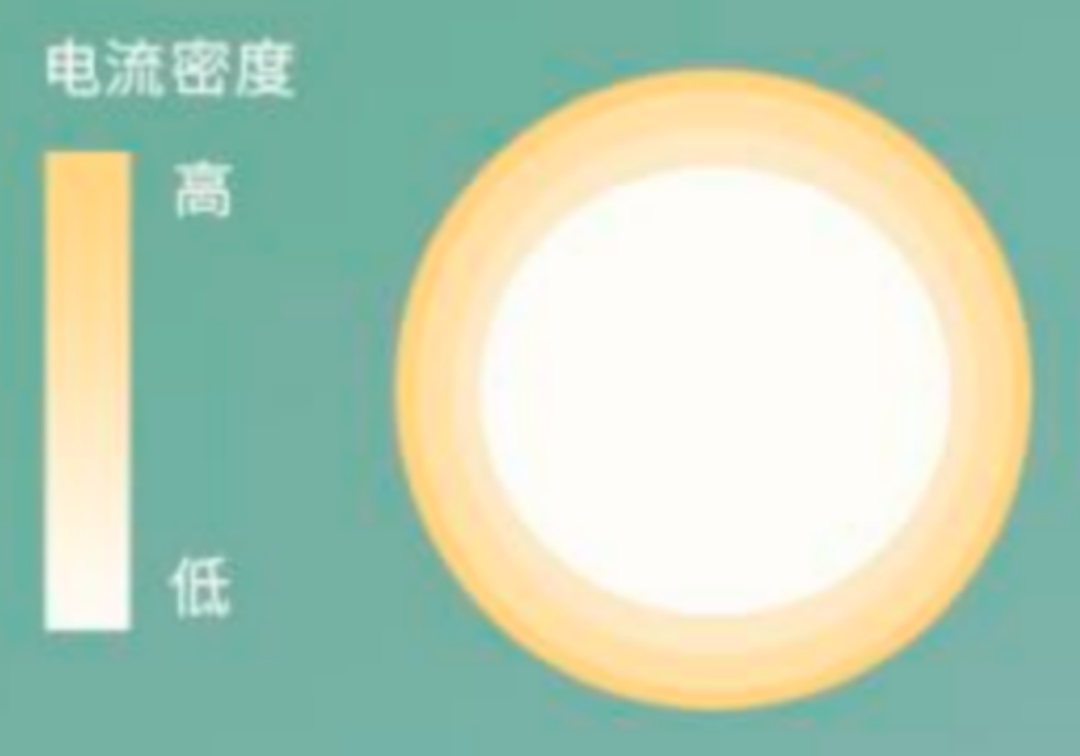

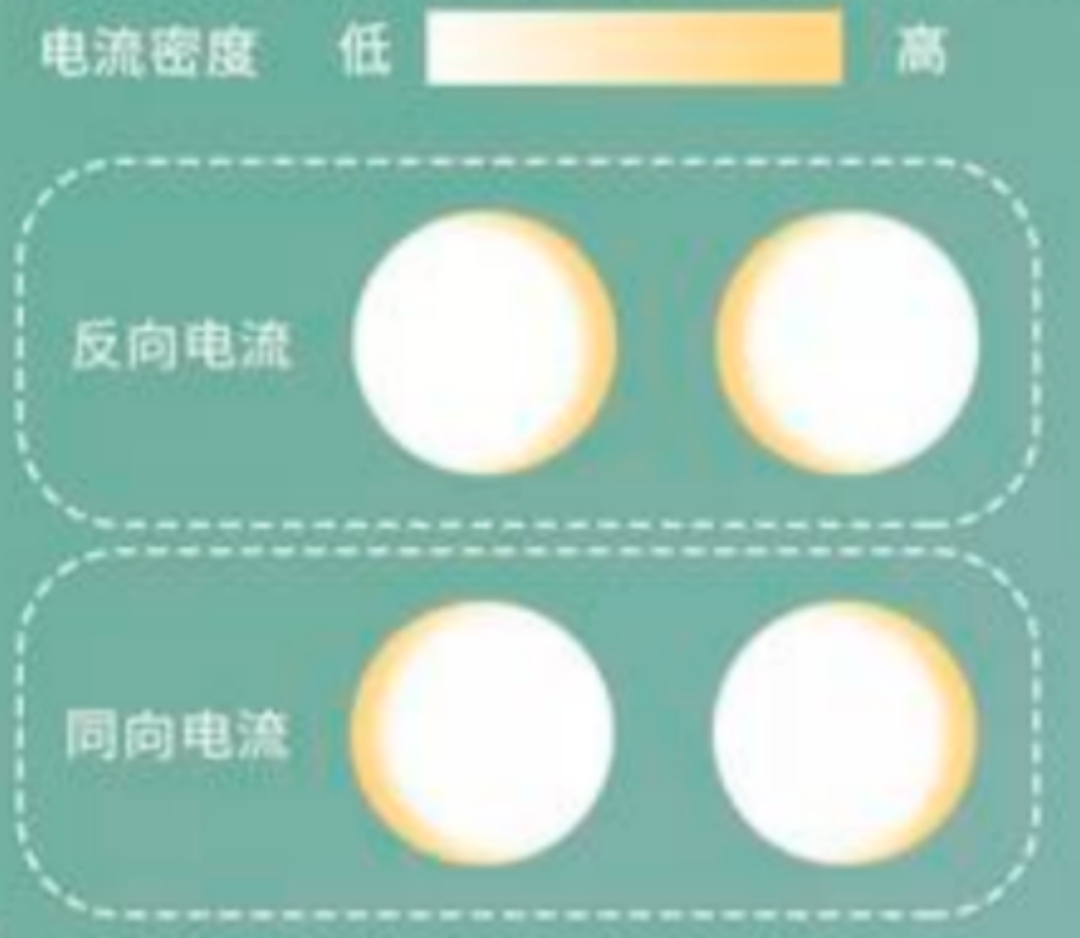

劣势一:“趋肤效应”、“邻近效应”明显,交流阻抗增大,高转速时转换效率降低

趋肤效应:当导体中有交流电流或者交变磁场时,导体内部的电流分布不均匀,电流分布会趋向于导体的皮肤部分,越靠近导体表面,电流密度越大。由此,导体通过电流的有效部分减少,导体的等效电阻增加,使得损耗也增加。

图:趋肤效应 数据来源:德邦研究所 邻近效应:互相靠近的导体,通有交变电流时,每一导体不仅处于自身电流产生的电磁场中,同时还处于其他导体中电流产生的电磁场中,这使得各个导体中电流分布会要临近导体影响而不均匀的现象。

图:邻近效应 数据来源:德邦研究所

劣势二:扁线电机生产线投资额是圆线的 2-5 倍

扁线电机对产品的一致性要求高,技术难度大,需要投入精度较高的自动化伺服设备、焊接设备、Hair-Pin线形成形设备和工装模具等。

劣势三:扁线的加工难度增大

1)矩形铜线生产加工工艺更加复杂; 2)扁线R角处的漆膜涂敷困难,难保证此处绝缘层的均匀性;绝缘涂层在烘干后会产生收缩,扁线是非均匀收缩,容易变形和皲裂,需要改良使得R角处的涂覆厚度更厚; 3)扁线弯折成发卡后,R角处应力集中,容易导致涂覆层破损; 4)对扁线的精度要求高,扁线截面积大、匝数少,单根导线不一致对整体性能的影响显著增大,对扁线的一致性要求高。复杂的加工成本使得扁线成本更高,也使得扁线加工企业享受更高的技术溢价。

劣势四:专利壁垒过多

扁线电机专利目前主要还是在欧美及日本企业里,国内企业掌握专利较少。

上一篇:吉利雷神动力Hi.X混动系统和混动电驱变速器介绍

下一篇:如何在现有整车架构和软件资产下进行SOA的设计开发

推荐阅读最新更新时间:2024-10-06 08:00

一种快速可靠的无线传感器网络路由

0 引 言 无线传感器网络(wireless sensor networks,简称WSNs)是当前在国际上备受关注的涉及多学科高度交叉的热点研究领域。它综合了传感器技术、嵌入式计算技术、现代网络及无线通信技术等,能够通过各类集成化的微型传感器协同工作,完成指定的任务,并进行自组织无线通信网络以多跳中继方式将所感知信息传送到用户终端。 WSNs一般运行在人们无法接近的恶劣甚至危险的远程环境中,并且传感器节点通常携带不能补充的有限能量。低能耗、低延迟、自动修复路径成了WSNs最根本的要求。目前所存在的WSNs路由协议大都不能同时满足这样的条件,或者需要依靠特殊硬件才能实现这些功能,本文提出了一种快速可靠的低能耗路由(a fast

[应用]

l298n驱动电机的工作原理_L298N驱动步进电机程序

步进电动机是一种将电脉冲信号转换成角位移或线位移的机电元件。步进电动机的输入量是脉冲序列,输出量则为相应的增量位移或步进运动。正常运动情况下,它每转一周具有固定的步数;做连续步进运动时,其旋转转速与输入脉冲的频率保持严格的对应关系,不受电压波动和负载变化的影响。由于步进电动机能直接接受数字量的控制,所以特别适宜采用微机进行控制。 (一)步进电机的种类 目前常用的有三种步进电动机: (1)反应式步进电动机(VR)反应式步进电动机结构简单,生产成本低,步距角小;但动态性能差。 (2)永磁式步进电动机(PM)永磁式步进电动机出力大,动态性能好;但步距角大。 (3)混合式步进电动机(HB)混

[工业控制]

I2C总线驱动(C51语言源程序)

i2c 总线上单片机系统中常用到的总线技术这里给大家介绍一个I2C总线驱动的C51语言源程序。 //#pragma ot(6,SIZE) #i nclude AT89X52.H #i nclude intrins.h #define ERRORCOUNT 10 #define readI2C 0xa1 #define writeI2C 0xa0 sbit SDA=P1^6; sbit SCL=P1^5; enum eepromtype {M2401,M2402,M2404,M2408,M2416,M2432,M2464,M24128,M24256}; enum eepromtype EepromType; //Da

[单片机]

电动汽车要“雨露均沾”,不能“独宠”续航能力

续航里程的长短一直是决定消费者购买某款电动汽车的一个重要因素,不过这个因素的必要性现在开始逐渐淡化。下面就随汽车电子小编一起来了解一下相关内容吧。 随着电动汽车的快速发展,动力电池的能量密度有了大幅度提高。目前,电动汽车广泛使用的三元锂电池的单体电芯能量密度已能达到200Wh/kg以上,成组电池能量密度也普遍达到110-130Wh/kg。到2020年,预计单体电芯能量密度将达到300Wh/kg以上,成组电池能量密度将达到260Wh/kg以上。 电动汽车要“雨露均沾”,不能“独宠”续航能力 在能量密度提升的同时,动力电池成本也在不断下降,目前单体电芯的成本已经从2015年的每瓦时2元以上下降到现在的每瓦时1.5-1.8元的

[汽车电子]

深度解析电动汽车电驱动系统的核心技术

电驱系统主要包含电机、电机控制单元、减速器三部分: 多数时候,用户需求决定了产品技术的演进方向。 人们对动力单元的核心需求无外乎是: ①响应要快,动力要猛; ②效率要高,能耗要省; ③故障率低,皮实耐用,稳定可靠。 更多的潜在需求在于: ①集成度足够高,给车内及前后备箱腾更多空间; ②成本合理(最终会反映到车价上); ③高转速时不要啸叫吵人; 下图汇总了电车动力单元的核心要素,其实电驱系统的技术和进化都是围绕着这几个方面展开的。 1、电机动力目前已经够用,压榨潜力和必要性不大 在电驱最重要的“动力”属性上,目前大多数的电车都存在动力过剩现象,以36w+的特斯拉 Model3P 为例,加速可以秒掉200w左右的性

[嵌入式]

基于WINCE S3C2440 的LED驱动程序的编写

在SMDK2440的BSP包里经常看见这两句语句: volatile IOPreg *s2440IOP = (IOPreg *)IOP_BASE; volatile INTreg *s2440INT = (INTreg *)INT_BASE; 这两条语句简单的理解就是把s2440IOP和IOP_BASE等价,把s2440INT和INT_BASE等价。 IOP_BASE和INT_BASE在s244.h头文件中 #define IOP_BASE 0xB1600000 // 0x56000000 typedef struct { unsigned int rGPACON; // 00 unsigned

[单片机]

三星拟15亿出售硬盘驱动器业务

4月18日消息,据国外媒体报道,有关人士透露,三星公司正在考虑出售其亏损的硬盘驱动器业务,以筹集资金投资新的增长领域。 三星期望能够以15亿美元出售该业务,但也可以接受10亿美元左右的价格。该知情人士称,一个可能的买家可能会是硬盘制造商Seagate Technology。 三星拒绝对此发表评论。 三星最近面临着营收下降的问题。早在这个月初,其财报显示今年第一季度收入情况平平,出售硬盘驱动器业务将有助于筹集资金重新投资新的增长领域。 由于苹果iPad和其他平板电脑的成功销售,硬盘驱动器(HDD)产业目前承受着巨大压力。平板电脑们改变了将数据存储在磁盘上的传统,将数据统一存储在闪存芯片上。这种新设备也威胁

[嵌入式]

希捷CEO:Western收购案将促使硬盘制造商掀起合并浪潮

全球最大硬盘驱动器制造商希捷科技的领导人表示Western Digital对Komag公司的收购将促使日本硬盘制造商掀起合并浪潮。 硬盘驱动器制造商Western Digital是希捷公司最大的竞争对手之一,该公司日前宣布同意支付10亿美元现金购买硬盘制造商Komag,进一步对存储业务进行垂直整合。 这项交易之后,全球将只剩三家主要的独立硬盘制造商,即howa Denko KK、Hoya以及富士电机的一个部门,它们都在日本。 希捷公司首席执行官William Watkins表示:“Western Digital公司的这一举动非常明智。“我认为剩下的三家日本硬盘制造商不可能长期独立存在。日立是垂直整合的,富士通也是如此。富士、

[焦点新闻]